ראובן גולדשטיין, יובל הרניק

ראובן גולדשטיין, יובל הרניק

Vishay Precision Group – Foil Resistors

התעשייה האלקטרונית ככלל והרכיבים הפאסיביים בפרט התפתחו באופן משמעותי ובקצב מהיר בחמשת העשורים האחרונים. אחד מאירועי המפתח שחלו בזמן זה הינו המצאת הנגד המדויק שמבוסס על טכנולוגיית ה-Bulk Metal Foil שפיתח המדען והפיזיקאי ד”ר זנדמן. גידול בכמות הרכיבים ב-PCB, והדרישה לתדרים יותר גבוהים ומהירויות יותר גדולות תרמו למזעור המכשור והקטנת המעגלים האנלוגיים והובילו ללחץ רב על יצרני רכיבים אלקטרוניים פסיביים (כגון קבלים, סלילים ונגדים) לפתח רכיבים קטנים יותר אך בו בזמן בעלי ביצועים שמתקרבים לביצועים אידיאלים.

בין הרכיבים שעברו שינוי משמעותי בעשור האחרון נמצאים נגדי שבב (chip resistors) המיועדים להרכבה אופקית על גבי משטח המעגל המודפס, אשר עדיין נמצאים בביקוש גבוה והם בין אבני הבניין הבסיסיות של מעגלים אנלוגיים רבים. נגדים אלו מספקים נצילות שטח גדולה יותר לעומת נגדים בדידים במעטפת (Through – hole or Axial), לא דורשים הכנה לפני ההרכבה ומאפשרים הרכבה אוטומטית לחלוטין. מכיוון שנגדים הופכים לפופולאריים ומבוקשים יותר, גם היכולות שלהם הופכות משמעותיות יותר.

הפרמטרים המרכזיים כוללים עמידות מפני פריקת חשמל אלקטרוסטאטית (ESD), כוח הנעה-חשמלית תרמי (Thermal EMF), מקדם טמפרטורה של התנגדות (TCR), מקדם הספק של התנגדות (PCR), יציבות ארוכת טווח (Long Term Stability) רעש (Noise), והפרעות תדר (Harmonic Distortion).

ביצועי המערכת הכוללים נקבעים בדרך כלל על-ידי החוליה החלשה בשרשרת. כל רכיב ורכיב מגיע למערכת עם פשרות (Trade-off) המובנות בתוכו, אשר מגבילות את הביצועים הכוללים, כאשר החשובות שבהן הן יציבות לטווח קצר תחת עומס זמני ויציבות לטווח ארוך תחת עומס קבוע, טווח תדרי עבודה ורעש. בתעשיית הנגדים הושגו מספר פריצות דרך בטכנולוגיות של נגדים מלופפים

(Wirewound), נגדי שכבה עבה (Thick Film), נגדי שכבה דקה (Thin Film) ונגדי יריעה (Bulk Metal Foil), כאשר כל אחת מהטכנולוגיות הללו מציעה איזון בין הביצועים לבין עלות ליחידה.

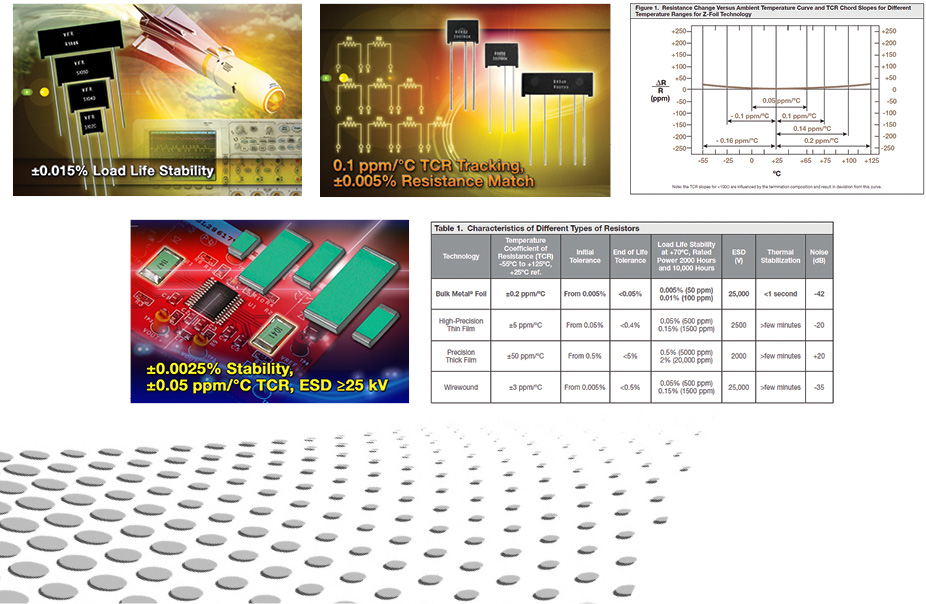

סקירה קצרה של היתרונות והחסרונות של טכנולוגיות הנגדים השונות מצביעה על ההשפעות, הקשורות זו בזו, של כוחות חשמליים, תרמיים ומכניים על

המאפיינים החשמליים של הנגד, כפי שמסוכם בטבלה 1.

לחצים (Stresses factors), בין אם חשמליים, מכאניים או תרמיים, גורמים לנגד לשנות את הפרמטרים החשמליים שלו. שינוי מאפיינים כגון צורה, אורך, גיאומטריה, תצורה או מבנה מולקולארי על ידי אמצעי מכני או אחר יגרמו לשינוי במאפיינים החשמליים.

כאשר זרם עובר דרך נגד נוצר חום

(Self Heating) ושינוי הטמפרטורה גורם לשינויים מכאניים: התרחבות או כיווץ בכל אחד מן החומרים הקיימים ברכיב. הנגד האידיאלי, אמור להכיל את התופעות הטבעיות הללו בתוך מערכת בעלת יכולת איזון עצמי המגבירה את היציבות ושומרת על השלמות הפיזית שלה באמצעות מבנה הנגד ומבטלת את הצורך לפצות על האפקטים של חום או לחץ במהלך השימוש.

במסגרת ההשוואות בין הטכנולוגיות השונות שיוצגו להלן, נגדים מלופפים (Wirewound) יידונו הודות לשימוש שנעשה בהם במעגלים מדויקים. אבל יש לזכור שנגדים מלופפים אינם זמינים כשבב עם גודל קטן (מגבלות של טכנולוגית Wirewound) ולכן הם אינם שמישים ביישומים שבהם מגבלות המשקל והגודל מחייבים דיוק ויציבות בפורמט של נגדי שבב.

נגדים מלופפים מדויקים (Wirewound)

נגדים מלופפים מסווגים בדרך-כלל כ”נגדי הספק” או “נגדי דיוק”. נגדי הספק מלופפים כפופים לשינויים גדולים יותר במהלך פעולתם והם אינם בשימוש כאשר נדרשים ביצועים מדויקים. לפיכך, הם אינם מוזכרים בדיון זה.

הנגד המלופף בדרך-כלל עשוי מחוט התנגדות בקוטר ספציפי שהינו מבודד ומלופף מסביב לסליל. קוטרי חוט שונים, אורכים שונים וסגסוגות שונות מספקים את ההתנגדות הרצויה ואת המאפיינים הראשוניים. לנגדים מלופפים מדויקים יש יציבות ESD גבוהה יותר ורעש נמוך יותר לעומת נגדי שכבה-דקה או שכבה-עבה. לנגדים מלופפים יש גם TCR נמוך יותר ויציבות גבוהה יותר.

הדיוק הראשוני של נגדים מלופפים (Tolerance) יכול להגיע עד כדי 0.005% (50ppm). ה- (Temperature Coefficient of Resistance), שהוא מידת שינוי ההתנגדות עם כל שינוי בטמפרטורה החיצונית, יכול להיות נמוך עד כדי 3ppm/°C. אבל בכדי להשיג ערכי התנגדות נמוכים, נגדים מלופפים הם בדרך כלל בטווח של 15ppm/°C עד 25ppm/°C. הרעש (Current Noise) הינו נמוך, וה-tracking TCR המגיע ל-2ppm/°C מתאפשר לאורך טווח מוגבל של טמפרטורות.

בתהליך הייצור של נגדים מלופפים פני השטח הפנימיים של החוט (הצד הקרוב יותר לסליל) נתונים תחת מאמץ דחיסה, בעוד שפני השטח החיצוניים שלו נתונים תחת מאמץ מתיחה. עיוותים שנגרמים על-ידי תהליך זה והרפיה תרמית (annealing) של החוט המוליך הינם בלתי הפיכים (בניגוד לעיוותים אלסטיים שהינם הפיכים). שינויים מכאניים קבועים, אשר מתרחשים באופן שאינו ניתן לחיזוי, גורמים לשינויים אקראיים באותה מידה במאפיינים החשמליים של החוט ובהתנגדות החשמלית. התוצאה היא שמרכיבי ההתנגדות יכולים להיות בעלי מאפייני ביצועים חשמליים משתנים.

בגלל המבנה הסלילי שלהם, נגדים מלופפים הינם בעלי השראות, והקרבה של הליפופים יוצרת קיבוליות פנימית בין-סלילית. כדי להאיץ את זמן התגובה בעת פעולתם, טכניקות ליפוף מיוחדות עשויות לשמש כדי להוריד את ההשראות. בגלל ההשראות והקיבוליות הטבועים במבנה שלהם, לנגדים מלופפים יש מאפיינים נחותים בתדר גבוה, במיוחד מעל 50kHz.

קשה לייצר שני נגדים מלופפים אשר תואמים במדויק זה לזה על-פני טווח מוגדר של טמפרטורות כאשר הם בעלי ערך התנגדות נומינלי זהה, ויותר מכך כאשר הערכים שלהם אינם זהים או כאשר הם בגדלים שונים (למשל כדי לעמוד בדרישות הספק שונות). הקושי גדל ככל שהשוני בין ערכי ההתנגדות גדל.

הסיבה היא שנגד של 1kOhm עשוי בקוטר שונה, אורך שונה ואולי אף סגסוגת חוט שונה מכפי שעשוי, לדוגמה, נגד של 100kOhm. יתרה מזאת, גדלי הליבה וכמות הליפופים ליחידת אורך הינם שונים (תכונות מכאניות משפיעות על התכונות החשמליות). מאחר שלערכים שונים יש מאפיינים תרמו-מכאניים שונים, רמות היציבות שלהם במהלך פעולתם משתנות, ויחסי ההתנגדות שתוכננו משתנים עוד יותר לאורך חיי הציוד. תכונות של tracking TCR ויציבות היחס בין ערכי התנגדות שונים במעגל הינן חשובות ביותר במעגלים עם דיוק גבוה.

שיטות ייצור מסורתיות של נגדים מלופפים אינן מבודדות את מרכיב ההתנגדות מלחצים שונים הנובעים מהטיפול, מההרכבה, מההחדרה ומתהליכי יצירת ה”רגליים” (מוליכים חיצוניים) שלהם.

מתיחה לרוב מופעלת על רגליים ציריות במהלך ההרכבה ולחץ יכול להיות מופעל על המארז על-ידי כוחות שמקורם מכני. שניהם יכולים לשנות את ההתנגדות, בין אם מיושם כוח חשמלי ובין אם לאו, או במילים אחרות אין תלות בפיזור ההספק החשמלי. לאורך פרקי זמן ארוכים אלמנט ההתנגדות שהינו מלופף נוטה להשתנות מבחינה פיזית שכן החוט מתאים עצמו לצורתו החדשה.

נגדי שכבה-דקה

(Thin Film)

נגדי שכבה-דקה מבוססים על שיקוע מתכת (vacuum vapor deposition or sputtering process) בעובי של 50 עד 250 אנגסטרום

(1Å = 0.1nm = 10-10m) על מצע קרמי. נגדי שכבה דקה הינם בעלי התנגדות גבוהה יותר לעומת נגדים מלופפים Wirewound או נגדי יריעה (Bulk Metal Foil) עם אותם מימדים של רכיב. הדבר הופך אותם לחסכוניים למדי ולבעלי נצילות שטח גדולה יותר במעגל במקרים שבהם התנגדויות גבוהות נחוצות עם רמות בינוניות של דיוק ויציבות לאורך זמן.

לנגדי שכבה-דקה קיים עובי שכבת הולכה שנחשב אופטימאלי ואידיאלי מבחינת רגישות לטמפרטורה, אבל יצור כל הערכים בעובי שכבה זו מהווה אתגר ומגביל את טווח הערכים האפשרי בטכנולוגיה זו. לפיכך, עוביי שכבה שונים משמשים כדי להשיג טווחים שונים של ערכים.

היציבות של שכבת ההולכה מושפעת משינוי הטמפרטורה החיצונית. תהליך היישון (aging) לייצוב שכבת ההולכה משתנה בהתאם לעובי השכבה הנדרשת כדי להשיג ערכי התנגדות שונים, ולכן הוא משתנה לאורך טווח ההתנגדות. תהליך יישון כימי ומכני כולל חמצון בטמפרטורה מוגברת של סגסוגת שכבת ההתנגדות הדקה.

כמו כן, ה-TCR, שהינו מקדם הטמפרטורה שמבטא רגישות לטמפרטורה חיצונית, מושפע מסטייה מעובי שכבה אופטימאלי. לנגד עשוי משכבה דקה עם התנגדות גבוהה יש קצב גבוה של ירידה בביצועים משום שהשיקוע הדק של שכבת ההולכה רגיש יותר לחמצון. מאחר שהמסה של אלמנט התנגדות השכבתי בנגד שכבה-דקה היא קטנה הנגד מאוד רגיש

ל-ESD מ-2000.

בגלל מסת אלמנט ההתנגדות השכבתי הקטנה שלהם, נגדי שכבה דקה הם גם מאוד רגישים לאיכול-עצמי (etching) בנוכחות של לחות. אדי מים צוברים זיהומים כשהם חודרים למעטפת ומפתחים תהליכי איכול כימיים אשר יכולים לגרום לנגד שכבה דקה להיות במצב של נתק בתוך שעות אחדות בעת הפעלת מתח DC נמוך.

נגדי שכבה-עבה

(Thick Film)

כבר צוין שנגדים מלופפים אינם זמינים בפורמט של שבב עם גודל קטן. אף כי נגדי שכבה-עבה מציעים הרבה פחות דיוק ויציבות מאשר נגדים מלופפים, הם נמצאים בשימוש נרחב יותר בגלל האפשרות לקבל התנגדות גבוהה עבור גודל קטן יחסית ובגלל עלות הרבה יותר נמוכה.

לנגדי שכבה-עבה יש תגובת תדר מהירה יותר, בדומה לזו של נגדי שכבה-דקה ונגדי יריעה (Foil), אבל הם הרועשים ביותר מכל טכנולוגיות הנגדים הנמצאות כיום בשימוש. בעוד שהם מספקים דיוק מועט יותר ויציבות לאורך זמן פחותה מאשר טכנולוגיות אחרות, נדון בהם כאן בגלל השימוש הנרחב שנעשה בהם בכמעט כל סוג של מעגל, בעיקר מעגלים שאינם דורשים דיוק גבוה.

נגד שכבה-עבה נשען על מגע בין חלקיק לחלקיק במטריצת זכוכית כדי לפתח את מסלול ההתנגדות. נקודות המגע מפתחות את ההתנגדות הכוללת אבל הן מופסקות על-ידי לחץ תרמי במהלך פעולתן. מאחר שקיימות הרבה נקודות כאלה במקביל, הנגד אינו מתנתק אלא גדל ברציפות בערך שלו עם הגידול בזמן ובטמפרטורה. לפיכך, נגדי שכבה-עבה הינם פחות יציבים כתלות בזמן, הספק וטמפרטורה לעומת טכנולוגיות אחרות של נגדים.

המבנה הגרעיני הוא גם הסיבה לרעש הגבוה של נגדי שכבה-עבה, עם תנועת מטען אלקטרונים בסגנון ‘התקבצות והשתחררות’ דרך המבנה. ככל שערך ההתנגדות גבוה יותר לגבי גודל נתון, כך תוכן המתכת נמוך יותר, הרעש גדול יותר והיציבות נמוכה יותר. תוכן הזכוכית של מבנה שכבה-עבה יוצר ציפוי מגן במופע זכוכיתי במהלך טיפול תרמי של הנגד, מה שנותן לנגדי שכבה-עבה עמידות טובה יותר מפני לחות לעומת נגדי שכבה-דקה.

נגדי יריעה

(Bulk Metal Foil)

נגדי ה-Bulk Metal Foil מיוצרים בישראל על-ידי VPG ומבוססים על סגסוגת Ni/Cr עם תכונות ידועות ונשלטות שמיושמת על מצע קרמי מיוחד, מה שמוביל למאזן כוחות תרמו-מכני. אז מתבצע תהליך איכול סלקטיבי באמצעות הדפסת הגנה על ידי שכבה רגישה לאור. התהליך משלב באופן ייחודי את המאפיינים החשובים של TCR נמוך, יציבות ארוכת טווח וקצרת טווח (Stability), אי-השראות, אי-רגישות ל-ESD, קיבוליות נמוכה, התייצבות תרמית מהירה (Thermal Stabilization and Rise Time) ורעש נמוך, והכול בטכנולוגיית נגדים אחת.

יכולות אלה מספקות יציבות ואמינות גבוהות לביצועי המערכת מבלי להתפשר על דיוק ומהירות. כדי להשיג ערך התנגדות מדויק עם אפיצות מדויקת (Tolerance), נגד ה-Bulk Metal Foil מכויל על-ידי סילוק סלקטיבי ומבוקר של “עמודים מקצרים” המובנים בתוכו במרחק מה מקווי ההולכה וכל זאת כדי למנוע נקודות חמות

(Hot Spots). כדי להגדיל את ההתנגדות בשיעורים ידועים ורצויים, אזורים מסומנים נחתכים במהירות ובדיוק רב, מה שמייצר קפיצות קטנות ומבוקרות של התנגדות עד להגעה לערך הרצוי עם אפיצות אידיאלית. מקדמי טמפרטורה סטנדרטיים של 1ppm/°C ופחות על פני טווח טמפרטורה של 0°C עד 60°C נגזרים מהתכונות של הסגסוגת והאיזון התרמו-מכני האינטראקטיבי שלה עם המצע (ניתן לקבל 0.05ppm/°C בשימוש טכנולוגיית Z-Foil שפותחה בישראל בשנת 2000), (Figure 1).

ביריעה השטוחה של ה-Foil, תכנון תמונת ההולכה עם מסלולי זרם מקבילים מצמצם למינימום את ההשראות. ההשראות הכוללת הינה בסביבות 0.08µH והקיבוליות המרבית הינה בסביבות 0.5pF. לנגד של 1-kOhm יש זמן התייצבות של 1ns עד 100MHz. זמן העלייה (rise time) תלוי בערך ההתנגדות, אבל ערכים גבוהים יותר ונמוכים יותר הינם איטיים רק במעט מערכים בטווח הביניים. העדר גליות (Ringing) הינו פרמטר חשוב במיתוג במהירות גבוהה, כמו בהמרת אות.

התנגדות ה-DC של נגד יריעה עם ערך של 1-kOhm בהשוואה להתנגדות AC שלו ב-100MHzיכולה לבוא לידי ביטוי באופן הבא:

AC resistance/DC resistance = 1.001.

טכניקות של יצירת Bulk Metal Foil מייצרות שילוב של מאפייני נגדים רצויים מבוקשים ואידיאלים שבעבר לא ניתן היה להשיגם: TCR נמוך (0.05ppm/°C מ-0°C עד 60°C), דיוקים גבוהים (אפיצות) עד כדי 0.005% (שיורדים עד ל-0.001% כאשר הנגדים אטומים באריזה הרמטית), יציבות לטווח ארוך של 0.005% ב-70°C במשך-2,000 שעות תחת עומס קבוע, Tracking TCR בין מספר נגדים של 0.1ppm/°C מ-0°C עד 60°C, וחסינות ESD של לפחות עד 25,000V.

עד כמה ביצועים משופרים אכן נדרשים?

מטבע הדברים, לא כל מעגל זקוק לחבילה המלאה של הביצועים הגבוהים. בכל הקשור לדרישות הביצועים, נגדים עם מאפיינים חשמליים בינוניים עדיין שכיחים מאוד במעגליים רבים. לכן השאלה עד כמה מאפייני הנגד צריכים להיות אידיאלים במעגל החשמלי מתחלקת לארבע קטגוריות בסיסיות:

יישומים קיימים אשר ניתנים לשדרוג על-ידי שימוש בחבילת הביצועים הכוללת של נגדי Bulk Metal Z-Foil.

יישומים קיימים אשר מחייבים שפרמטר אחד או יותר, אבל לא בהכרח

כל הפרמטרים של הביצועים, יהיו “הטובים ביותר בתעשייה” (TCR, Tolerance, Stability, Noise, Thermal EMF, ESD וכו’).

מעגלים שהם שיא החדשנות הטכנולוגית, אשר ניתן לפתחם רק בזכות הזמינות של מאפיינים משופרים של נגדים מדויקים ויציבים.

שימוש בנגדים מדויקים ויציבים מתוך תכנון מראש למטרות מסוימות, כדי לאפשר שדרוג עתידי (למשל, חסכון בעלות יכול להתממש על-ידי כך שהדיוק של המעגל יישמר על-ידי הנגדים במקום על-ידי הרכיבים האקטיביים).

בקטגוריה השנייה, למשל, הצורך במאפיין יחיד חייב להישקל אל מול החיסכון הכרוך בחבילה הכוללת לטווח הרחוק. זה עשוי להיות זול יותר להשתמש בנגד עם מפרטי ביצועים כוללים משובחים, משום שזה עשוי לבטל את הצורך במעגל פיצוי ופעולות נוספות בעתיד (והעלויות הכרוכות ברכיבים בהרכבה שלהם, מערכת קירור וכיול עתידי של המעגל או הציוד עקב שינוי באחוז הדיוק של הנגד).

חסכון בעלות ניתן להשיג גם על-ידי ריכוז הדיוק בנגדים במקום בהתקנים האקטיביים, מאחר שלהתקנים אקטיביים יש עלות גבוהה יותר לכל שיפור שולי בביצועים.

שאלה נוספת אשר יש להציג: האם שימוש בנגד שקרוב לאידיאל עם יציבות ודיוק גבוהים יותר, כדי לשדרג את ביצועיו של מוצר, יגביר את ההטמעה של המוצר הסופי בשוק וישפר את יציבות ואמינות המוצר הסופי באופן משמעותי וחסכוני?

רוב היישומים של מגברי שרת (מגבר הפרש, מגבר הופך מופע, מעגל מסכם, מעגל עוקב וכו’) מבוססים על שימוש בנגדים חיצוניים בטווח התנגדויות של k. עם זאת יציבות הגבר (תלות בטמפרטורה וזמן) ורעשים במעגל תלויים בעיקר ביציבות ורעשים של הנגדים חיצוניים. כאן ניתן לנצל יתרונות של נגדים מדויקים (נגדי יריעה ושכבה-דקה). יתרון נוסף מגיע משימוש רשתות נגדים (נגדים על שבב משותף עשויים בו-זמני באותו תהליך) כזוגות נגדים חיצוניים שיחסם מגדיר פרמטר של המעגל (הגבר למשאל). כאן יציבות הפרמטר של מעגל תלויה ב-tracking TCR – המספר הרבה יותר נמוך מ-TCR עצמו.

בהכנת הכתבה השתתף דר’ מיכאל בלמן

Vishay Intertechnology