ארבל ניסן, ניסטק

תכנון ועריכת מעגל אלקטרוני בצורה נכונה ליצוריות, מקצרת את זמן היציאה לשוק, מפחיתה את עלויות ייצור והרכבת המעגל ומשפרת את איכות ואמינות המוצר האלקטרוני.

איך עושים זאת? בעזרת הכרת תהליכי הייצור וההרכבה של המעגל המודפס ויישום פעולות בתהליך העריכה לאופטימיזציה מלאה בין דרישות התכנון והייצור.

מבוא

המנצחים הגדולים בעולם הטכנולוגי התחרותי של היום הם החברות אשר יוכלו להביא ללקוח שלהם מוצר/שירות חדשני ובעל ערך לפני המתחרה. לחברה שמשיגה זמן יציאה לשוק מהיר יותר ובעקבות כך עוקפת את המתחרה במרוץ החשוב הזה, יש מספר יתרונות מרכזיים. מחזור חיי המכירות של המוצר מתארך, קיים חסכון בעלויות הפיתוח וכן נוצרת אפשרות להגיב מהר יותר לדרישת הלקוחות ולתמחר את המוצר בצורה גמישה.

כדי להגיע עם המוצר לשוק מהר יותר, נדרש לבצע בחינה של גורמי הזמן המשפיעים על מחזור חיי המוצר האלקטרוני משלב הרעיון ועד הגעתו ללקוח. חלק לא מבוטל ממחזור זמן זה מיוחס לשלב התכנון, העריכה והרכבת הכרטיס האלקטרוני. חסכון בזמן בשלב זה יאפשר לקצר את כל משך מחזור חיי המוצר, ובסופו של יום להשיג רווחיות גבוהה יותר עבור החברה. במאמר זה אסקור 10 נקודות של תכנון נכון של כרטיס אלקטרוני לייצוריות. עמידה בנקודות אלו, תאפשר לקצר את משך שלב התכנון והרכבת הכרטיס האלקטרוני ובכך להביא לתוצאות טובות יותר עבור הארגון.

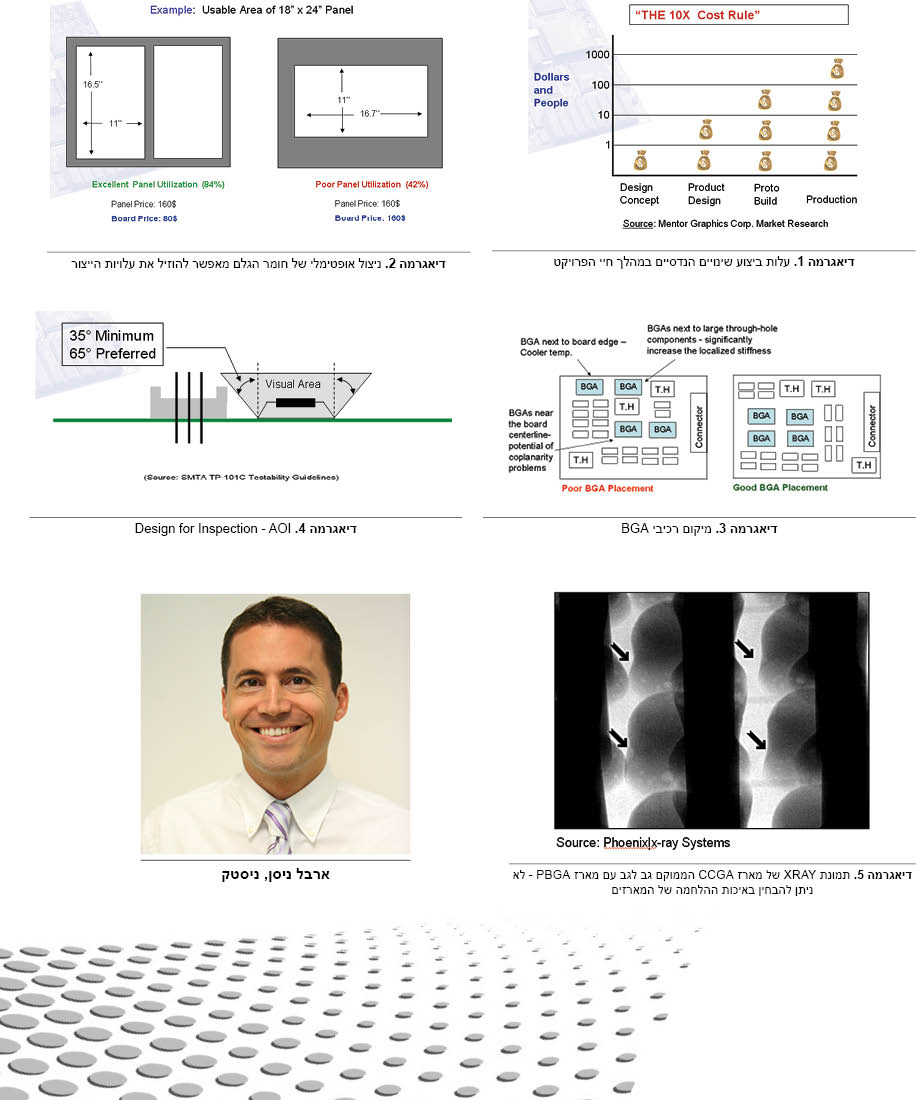

כידוע, כל תהליך תכנון וייצור מוצר אלקטרוני כרוך בשינויים והתאמות רבות. מחקרים מצביעים כי שינויים במהלך הפרויקט אינם משפיעים על מחזור חיי המוצר בצורה ליניארית אלא אקספוננציאלית. עלות יישום שינוי הנדסי זה או אחר מהווה פקטור שונה לחלוטין על חלון הזמן כתלות במועד יישום השינוי. שינוי שמבוצע במהלך העריכה עולה פי 10 פחות מאשר אם הוא מיושם לאחר ייצור הכרטיס ופי 100 פחות אם הוא מיושם לאחר ההרכבה. (דיאגרמה 1).

השינויים ההנדסיים מחולקים לשניים, הראשון שינויים לטובת שיפור ביצועי המוצר מבחינה פונקציונאלית, והשני שינויים כתוצאה מאילוצי ייצור והרכבה. את השינוי הראשון קשה יותר למנוע, ניתן אולי למזער אותו אך הוא כפוף לבקשת הלקוח ולדרישות השוק הדינאמיות שעליהן אין לעיתים שליטה. מאידך, את השינויים ההנדסיים הנובעים מאילוצי הייצור וההרכבה ניתן בהחלט למנוע וחובה לבצעם עוד בשלב התכנון. כדי ליישם עוד בשלב עריכת המעגל שינוי ייצורי על עורך המעגל להכיר ולהבין היטב את טכנולוגיות ייצור והרכבת הכרטיס, שיטות העבודה, וכן את יכולות ומגבלות המכונות האוטומטיות בקו הייצור. יתרה מכך, כדאי לעבוד בצמוד עם אנשי הייצור וההרכבה כבר בתחילת עריכת הכרטיס כדי לוודא שהכרטיס יהא מוכן בצורה האופטימאלית לרצפת הייצור.

מומחיות המהנדס ועורך המעגלים בקשר לתכנון המעגל לייצור נמדדת ביכולתו להכיר היטב ולעומק את תהליכי הייצור, מתוך כך לזהות את הנקודות הקריטיות של הכרטיס בשלבים אלו ולאחר מכן ליישם פעולות תכנון מתאימות אשר יאפשרו ייצור יעיל, מהיר ואיכותי.

1. גודל הכרטיס

חומרי הגלם לייצור הכרטיס האלקטרוני מגיעים בתצורה של פלטות בגדלים קבועים. יצרן ה-PCB חותך את חומר הגלם בהתאם למידות הכרטיס המיועד לייצור. ככל שהיצרן מנצל יותר את חומר הגלם טוב יותר כך עלות הכרטיס תהיה נמוכה יותר. לדוג’: מרבית היצרנים עובדים עם חומר גלם במידות של ”18 על ”24. דיאגרמה 2 מדגימה איך שינוי של “0.2 באורך הכרטיס מביא לניצול אופטימלי של חומר הגלם ובעקבות כך להוזלת ייצור הכרטיס במידה ניכרת. מומלץ להתייעץ עם יצרן ה-PCB כדי לבדוק באילו מידות חומרי גלם הוא משתמש וכיצד ניתן לנצל בצורה מקסימאלית מידות אלו.

בנקודה זו יש גם לציין כי למכונות האוטומטיות המשמשות לייצור והרכבת המעגל קיימות מגבלות פיזיות של מידות כרטיס עימן הן יכולות להתמודד. לדוג’ מכונות הרכבה בטכנולוגית SMT, יכולות להרכיב כרטיס באורך של בין 60-508 מ”מ ורוחב בין 60-450 מ”מ.

2. תצורת הכרטיס

בכל תכנון כרטיס אלקטרוני נדרש לחשוב על תהליך ייצורו. בקווי ההרכבה קיימים מסועים אשר עליהם משונע הכרטיס במהלך העבודה. יש להקפיד כי הכרטיס ממוקם על המסועים בצורה יציבה ושומר על קשיחות מינימלית. כדי לאפשר חוזק מכני לכרטיס בתהליך ההרכבה, יש לתכנן כרטיס סימטרי מלבני כאשר אורך הכרטיס גדול מרוחבו. כאשר רוחב הכרטיס גדול יותר מאורכו, יציבות הכרטיס בקו הייצור נפגמת. הלחץ הגבוה המופעל על מרכז הכרטיס, יכול לגרום לכיפוף הכרטיס בתהליך ההרכבה. כמו-כן, יש להוסיף שוליים לכרטיס בעלי איזור נקי מרכיבים במרחק של 3 מ”מ, אשר ישמשו לתפיסת הכרטיס במסועים.

מעגלים בעלי צורות שאינן סימטריות מקשים מאוד על תהליכי הרכבת המעגל. במקרים אלו, יציבות הכרטיס בקו הייצור אינה גבוהה ולכן אמינות ודיוק השמת הרכיבים/מריחת הבדיל יהיו נמוכים. יתרה מכך, במהלך מחזור חיי הייצור של הכרטיס הוא לעיתים עובר דרך מכונות בהם נדרש לבצע ואקום לכרטיס

(לדוג’ מכונת בדיקה חשמלית-ICT). ביצוע ואקום לכרטיס בתצורה א-סימטרית, זו משימה מורכבת מאוד ועלותה בהתאם. במעגלים אלו שומה עלינו לבצע השלמה מלאכותית למידת כרטיס מלבנית. השלמה זו תוסר במהלך הייצור לפני שליחת הכרטיס ללקוח.

3. תכנון פנלזיציה

תכנון פנליזציה יכול להוזיל משמעותית את תהליך ייצור הכרטיס האלקטרוני. תכנון הפנל מאפשר מחד לשמור על מידת הכרטיס הגנרי ובה בעת, לנצל בצורה אופטימאלית את פס הייצור. ניתן לתכנן פנל המכיל מספר כרטיסים קטנים. בשיטה זו הפנל יורכב בקו הייצור ולאחר מכן יפורקו הכרטיסים ממנו להמשך העבודה. משך הזמן שהמכונות יעבדו על כרטיס בודד כאשר הוא נמצא בפנל יהא קצר משמעותית מאשר הוא מופיע ככרטיס בודד, גם אם ניקח בחשבון את משך פירוק הכרטיס מהפנל לאחר ההרכבה כדי להחזירו למצבו הגנרי. פעולה זו מאפשרת לנצל בצורה טובה יותר את מכונות הייצור ובכך להוזיל את עלות העבודה. החיסכון הוא משמעותי יותר כאשר מדובר על הרכבות בסדרות גדולות. העבודה עם פנל של מספר כרטיסים מייעלת גם את העבודה הידנית על הכרטיס, כגון ההלחמות ידניות, וכן את הבדיקות החשמליות כך שבמחזור בדיקות בודד של פנל נבדקים מספר כרטיסים. אלמנט שראוי לבחון בתכנון פנל היא רמת הדיוק בייצור הפנל. בפנלים ארוכים רמת הדיוק (Tolerance) של הכרטיס הבודד, מוכפלת לכל הכרטיסים לאורך הפנל ויכולה לגרור תזוזה מצרפית הולכת וגדלה בפדים. סטייה זו, המורגשת בעיקר בכרטיסים הממוקמים בסוף הפנל, יכולה לפגום בעבודה על הכרטיס בתחנות הייצור לדוג’ במריחת הבדיל. בפנל בעל אורך או רוחב של מעל ”12, התזוזה המצרפית יכולה להגיע ל-”0.003, זו תזוזה גדולה מידי אם רוצים להרכיב רכיב עם Pitch של “0.02 ב-Yield גבוה.

תכנון פנל בצורה נכונה חייב להביא בחשבון מצד אחד את חוזק ויציבות הפנל במהלך שינועו בקווי ההרכבה ומצד שני יש לתכנן את הפנל כך שהפרדת הכרטיסים ממנו תתבצע בקלות וביעילות תוך שמירה על איכות מקסימלית. ההפרדה בין הכרטיסים על פני הפנל צריכה להתבצע בצורה הנוחה והמהירה ביותר. ישנן שתי שיטות מרכזיות לכך:

א. V-CUT

ב. Break-Away Tabs.

יש להכיר היטב את היתרונות והחסרונות של כל שיטה כדי לבחור בכל מקרה לגופו באיזו שיטה להשתמש.

מומלץ לעיין בתקן IPC-2221 המפרט כיצד לתכנן את הפרמטרים של שתי השיטות.

4. מיקום רכיבים קריטיים

היבט חשוב ביותר בשלב התכנון אשר לו השלכות מהותיות על איכות המעגל בתהליך ההרכבה, הוא מיקום רכיבים קריטיים, כגון:

BGA, QFN, LGA, Fine-Pitch, Mictor.

BGA

1. איזון טרמי – רכיב ה-BGA אוגר בתוכו חום רב במהלך ההלחמה ולכן חשוב לוודא כי קיים איזון טרמודינמי על פני הכרטיס האלקטרוני. התפשטות א-סימטרית של חום יכולה לגרום לעיוותים בכרטיס, פגיעה ברכיבים רגישים ותוצאות הלחמה שאינם איכותיות. במעגלים בעלי BGA בודד מומלץ להרכיבו במרכז כדי לאפשר שחרור חום אופטימלי ואחיד על פני המעגל. בכרטיסים בעלי מספר רכיבי BGA מומלץ למקמם בנקודות ייחוס סימטריות על פני המעגל. במעגלים המורכבים בתהליך תואם LEAD FREE החום גבוה יותר, ולכן משמעות האיזון הטרמי קרדינלית להרכבת המעגל. בנוסף לא מומלץ למקם רכיבי BGA בשפת הכרטיס מאחר ואזורים אלו נוטים להיות קרים יותר במהלך ההלחמה. כמו-כן, סמוך לרכיבי TH החוזק המכני של הכרטיס נמוך יותר ולכן לא מומלץ למקם באזור רכיבי BGA (דיאגרמה 3)

2. REOWRK – כדאי להשאיר שטח נקי ללא רכיבים של 3 מ”מ מסביב לרכיב

ה-BGA כדי לאפשר פירוק אופטימלי בביצוע פעולת REWORK. במכונות REWORK הפועלות ע”י קרן אינפרא אדום ניתן לשמור על מרחק של 1 מ”מ בלבד משפת הרכיב.

3. בדיקת X-Ray – במעגלים בעלי 2 צדדים (Double Sided Reflow) כדאי להשאיר את הצד שמקביל לרכיב ה-BGA נקי מרכיבים כדי לאפשר בדיקה אמינה של X-Ray. רכיבים הממוקמים בצד שני של המעגל המקביל למיקום ה-BGA, נראים בתהליך הרנטגן ויכולים להטעות את תוצאות בדיקת הלחמת הרכיב.

Fine Pitch

טיפול ברכיבי FP בפס הייצור מחייב דיוק קפדני. לכן לא מומלץ למקם רכיבים אלו קרוב לשפת המעגל, כי באזור זה ייתכנו עודפי בדיל בזמן מריחת המעגל בעיקר במכונות מריחה אוטומטיות.

MICTOR

רכיב זה מורכב בקווי ה-SMT לפני הכנסת הכרטיס לתנור ההלחמה. כדי לאפשר נגישות מיטבית להנחת הרכיב, יש למקמו קרוב לשפת המעגל, כ-15 מ”מ עד הפד הקרוב ביותר. רכיבי MICTOR ארוכים, למעלה מ-50 מ”מ, יש למקם לאורך המעגל, בכיוון תנועת הכרטיס בתנור ההלחמה. הדבר נובע כתוצאה מכיפוף המעגל בשלב ההלחמה בתנור, אשר יכול לגרום לחוסר מגע בין מרכז הרכיב לכרטיס האלקטרוני.

5. מרווח בין רכיבים

במיקום הרכיבים במעגל המודפס, יש לשמור על מרווח מינימלי בין אריזה אחת למשנה. צפיפות גבוהה מידי של רכיבים יכולה לגרום לתנובת ייצור Yield נמוכה. לא זו אף זו, במקרים מסוימים ביצוע השלמות ותיקונים למעגלים

Rework & Repair הינו בלתי אפשרי. כמו-כן, מיקום צפוף מידי, מקשה על תהליך ביקורת האיכות הויזואלית הן הידנית והן האוטומטית במכונות ה-AOI תכנון המעגל צריך לכלול מרווח מספיק בין רכיבים כדי לאפשר שימוש מיטבי במלחם. בעריכת המעגל ראוי לעבוד לפי תקן IPC2221 המגדיר את שמירת המרחקים הרצויה.

6. תכנון בהתאם לתהליכי הייצור וההרכבה

את הכרטיס האלקטרוני חשוב להתאים במידת האפשר לתהליכי הייצור וההרכבה שלו. תכנון נכון של הכרטיס במסגרת זו, יסייע לייצור מהיר ללא תקלות ובעקבות כך גם להפחתת עלות המוצר. יש להעדיף למקם רכיבים בצד אחד בלבד של הכרטיס. כרטיס המכיל רכיבי SMT משני צידיו עובר פעמיים את תהליך הייצור. מיקום רכיבים בצד בודד, מקצר בכמעט פי שניים את זמן העבודה על הכרטיס במהלך הרכבתו וכן חוסך עלות כלים ייעודיים (לדוג’ Stencil). כיוון שכורח המציאות לרוב לא מאפשר מיקום רכיבים בצד אחד בלבד, לדוג’ כתוצאה מצפיפות, רצוי למקם רכיבים חריגים בצד ה-C.S לדוגמא רכיבי TH ,ICs ,FP ,Oscillators רכיבים גבוהים, רכיבים כבדים, רכיבים רגישים. רכיבים אלו יכולים להינזק במהלך הייצור כאשר הם ממוקמים בצד ה-P.S, גם בעקבות העובדה שצד ה-P.S עובר פעמיים את תהליך ההלחמה בתנור ה-Reflow. בצד

ה-P.S מומלץ למקם רכיבים פאסיביים, כגון נגדים קבלים אשר עמידים יותר בתנאי ייצור אלו.

זאת ועוד, כאשר משתמשים ברכיבים מסוג TSOP ,SOIC יש למקמם כך שמריחת הבדיל במכונת ה-PRINTER תתבצע לאורך הפדים שלהם, דבר אשר ימנע קצרים בין רגלי הרכיבים. כאשר נדרש להשתמש בקונקטורים מסוג SMT הבולטים משפת הכרטיס, יש לתכנון שוליים ייעודיות לכרטיס אשר יתמכו ברכיב ובנוסף ניתן יהיה להפרידם לאחר ההרכבה.

7. תכנון לבדיקתיות

Design for Inspection

התחום של תכנון לבדיקתיות מהווה גורם הנדסי חשוב בתכנון מעגלים מודפסים. המטרה היא לתכנן את הכרטיס כך שהבדיקה הוויזואלית תהיה יעילה ומהירה. בנקודה זו אתייחס לשתי מכונות בדיקה AOI ו-XRAY.

a. מכונת ה- (Automatic Optical Inspection) מבצעת בדיקה ויזואלית אוטומטית של הכרטיס. המכונה מצלמת את הרכיבים על הכרטיס וע”י כך מאתרת תקלות. כדי שבדיקה זו תהיה יעילה ואפקטיבית נדרש להקפיד על סימון עקבי ואחיד על המעגל, לדוג’ גופן זהה, עובי וצורה של ה-Silk, צבע כרטיס, רישומים שונים וכן ציון קוטביות רכיבים בצורה ברורה. סימון לא עקבי גורם לזמן הבדיקה להתארך, עלול לגרום לבדיקה לא אמינה ומגדיל שלא לצורך את בסיס הנתונים במכונת ה-AOI. כמו-כן כדי לאפשר צילום מיטבי של הרכיבים בתהליך הבדיקה, מומלץ לשמור על שטח פתוח בעל זווית פריסה של -35-65 מכל רכיב כדי לאפשר למצלמות ה-AOI לאתר במהירות ובקלות את הרכיבים. (דיאגרמה 4)

b. מכונת ה-XRAY מבצעת בדיקה לכרטיס האלקטרוני. המכונה מיועדת בעיקר לצילום רכיבי BGA ,QFN ,LGA. בדיקה זו לעיתים מבוצעת בצורה אוטומטית, בעיקר בכרטיסים מרובי רכיבים מסוגים אלו. על-מנת שבדיקה זו תתבצע בצורה מיטבית יש לוודא כי נקודות הייחוס (fiducial) יהיו ברורות וקלות לאיתור ע”י המכונה. כיוון שקרן הרנטגן חודרת לכל עובי הכרטיס, יש לשמור על אזור סטרילי מרכיבים משני צדדי הכרטיס עבור נקודות הייחוס. כמו-כן, יש לוודא כי כאשר במקרים בהם מוכרח למקם רכיבים מסוגים אלו משני צדדי הכרטיס, לא למקמם אחד מתחת לשני, דבר שיקשה על בדיקת טיב ההלחמה במכונת ה-XRAY. (דיאגרמה 5)

8. סימון ברור ולוגי על

פני המעגל

סימון נכון על פני המעגל מסייע לייצור יעיל ומהיר של הכרטיס האלקטרוני. הדבר מועיל הן למכונות האוטומטיות, לדוגמא AOI והן לעבודה הידנית המבוצעת על הכרטיס, לאמור, ביקורת איכות, בדיקה חשמלית, Rework & Repair.

ראשית נדרש לוודא כי הרכיבים מסודרים בסדר לוגי ועקבי לפי סימונם, על פני משטח המעגל, כדי שבמידת הצורך ניתן יהיה לאתר בקלות את מיקומם במהלך הייצור. סימון זה של הרכיבים צריך להיות ברור ושלם ולא מוסתר ע”י פדים וחורים מכניים. יש לוודא כי גם לאחר השמת הרכיב בכרטיס הסימון נותר גלוי. בנוסף ברכיבים מרובי רגליים חובה לציין את רגל מספר “1” סמוך לפד הרלוונטי, וכן כדאי להוסיף ליד כל רגל עשירית את מספרה כדי לאפשר איתור מהיר של רגלי הרכיב. ברכיבים בעלי קוטביות נדרש לסמן “+” המתאר את כיוון השמת הרכיב וכן את כיוון הזרם החשמלי ברכיבי דיודות.

9. תכנון נקודות ייחוס (Fiducial)

נקודות הייחוס המצוינות על הכרטיס האלקטרוני משמשות את המכונות האוטומטיות בקו ההרכבה. מיקום והגדרה נכונה של נקודות אלו הוא קרדינאלי באיכות הרכבת הכרטיס. בהתאם לנקודות אלו, מבצעות המכונות את הפעולות המדויקת כגון: השמת רכיבים, מריחת בדיל, בדיקת ויזואלית (AOI). הצורך בכך מקבל משנה חשיבות, כאשר קיימת מגמה הולכת וגוברת של מזעור המוצר האלקטרוני כך שעל כל סטייה מזערית בדיוק עלולה להיות השלכה מכרעת על איכות ואמינות הכרטיס. לכן חשוב להקפיד על מספר כללים בתכנון נקודות הייחוס בכרטיס. ראשית יש לאפשר שחרור Soldermask, אשר ימנע את הסתרת הנקודה ויאפשר למכונה זיהוי מהיר, ברור ומדויק של נקודת הייחוס. יש למקם 3 נקודות ייחוס על שטח הכרטיס בצורה א-סימטרית כדי לאפשר למכונה האוטומטית לזהות בצורה חד-חד ערכית כי המעגל הוכנס למסוע המכונה בכיוון הנכון. יש להימנע מלמקם את הנקודות בשולי הכרטיס (מרחק מינימום של 0.25”) וכאשר מדובר על פנל (ראה סעיף 3) יש למקם את ה-Fiducial על הכרטיס עצמו ולא על הפנל. לטובת שימוש במכונות מריחת בדיל (Printer) אוטומטיות יש למקם נקודות ייחוס גם על קבצי

ה-SolderMask וה-SolderPaste. כמו-כן, כדי שנקודת הייחוס תהיה ברורה וקלה לזיהוי במהלך שימוש במכונת ה-X-RAY, יש לשמור על אזור נקי מהצד השני של הכרטיס עבור נקודות הייחוס כיוון שקרן הרנטגן חודרת לכל עובי הכרטיס (סעיף 7).

10. עובי כרטיס

פרמטר נוסף שראוי לבחון אשר הוא בעל השלכות על ייצור הכרטיס הוא העובי. עובי הכרטיס המתאים ביותר לעבודה בתהליך ההרכבה הוא 1.6mm וראוי עד כמה שניתן לעבוד במידה זו. כאשר מדובר על עובי כרטיס של 1mm ומטה, הדבר מצריך טיפול מיוחד. ככל שהכרטיס דק יותר כך קשיחותו נמוכה יותר ויציבותו במהלך ההרכבה נפגמת. בכרטיסים דקים נדרש לתכנן התקן תמיכה שיסייע בתהליך ההרכבה. כאשר קיימים רכיבים בצד אחד בלבד, ניתן להוסיף משטח תמיכה במידות הכרטיס אשר יוצמד לגב הכרטיס וישמור על יציבותו. במקרה והרכיבים ממוקמים על הכרטיס משני צידיו, יש לתכנן התקן תמיכה מיוחד ייעודי עבור הכרטיס אשר יתמוך בכרטיס במהלך שינועו בקווי הייצור בשני צדדיו. התקן זה, מייקר משמעותית את עלות הייצור (במנות ייצור גדולות העלות השולית תהיה זניחה יותר) וכן מאריך את זמן האספקה, לכן בכרטיסים דקים עדיף למקם רכיבים בצד אחד בלבד. בתכנון כרטיס בעל עובי של 1mm ומטה, צריך להתייחס לתצורת הפרדת כרטיסים. במקרה זה לא ניתן להשתמש בשיטת ה-V-CUT (ראה סעיף 3) אלא נאלץ להשתמש בשיטת ה-Break Away. מנגד, כרטיסים אלקטרונים בעלי עובי של 2mm ומעלה מאלצים טמפרטורה גבוהה במהלך ההרכבה בתנור ה-REFLOW. ככל שהכרטיס עבה יותר כך נדרש להגדיר טמפרטורה גבוהה יותר בתנור ההלחמה. טמפ’ הלחמה גבוהות יכולות לגרום נזקים לרכיבים רגישים, למצע המעגל ולפיזור החום בשטח הכרטיס. במקרים אלו, התייעצות עם טכנולוג ההרכבה במפעל קרינאלית.

לסיכום

בשלב תכנון ועריכת הכרטיס האלקטרוני יש להתחשב בשיקולי ייצור והרכבת המעגל. תכנון נכון ליצוריות מקצר את זמן היציאה לשוק (Time-To-Market), מוזיל את עלות הייצור ובסופו של יום מניב רווחים טובים יותר לחברה. פעולות מסוימות בשלב התכנון והעריכה כגון: מיקום נכון של רכיבי BGA, תכנון פנל לכרטיס, מיקום נק’ ייחוס, תכנון לבדיקתיות ועוד, מסייעות להצלחת ייצור והרכבת המוצר האלקטרוני. המהנדסים ועורכי המעגלים המודפסים חייבים להיות ערים ולהכיר היטב את מגבלות המכונות ברצפת הייצור ולאור זאת, לתכנן את הכרטיס האלקטרוני. סינרגיה בין החברה המבצעת את עריכת הכרטיס האלקטרוני ובין החברה המייצרת ומרכיבה אותו תבטיח ללקוח שהדבר הנכון יבוצע בצורה הנכונה בפעם הראשונה.