מואיז אז’ואלו, סמנכ”ל בחברת כימוגרף בעמ’

מואיז אז’ואלו, סמנכ”ל בחברת כימוגרף בעמ’

“ד.נ” הוא מהנדס בכיר העומד בראש פרויקט פיתוח אמצעי לחימה בליסטי באחת מהיצרניות המובילות בתעשיות הביטחוניות בישראל.

באחד מימי האביב בשנת 2013, עמד אחד הצוותים העוסק בסוגיות מכאניות בפני בעיה שהוצבה בפניו ע”י רכז הפרויקט בו נדרש יצור של רכיב מתכת בעל מבנה גיאומטרי ייחודי ורמת דיוק גבוהה מאד. מהנדסי הצוות דנו בטכנולוגיות המתאימות ליצור הפריט הנ”ל. לאחר סיעור מוחות ומחקר מעמיק הוסכם שהדרך היחידה לפתור את הסבך הגיאומטרי בשילוב חומר הגלם הייחודי והדרישות המפליגות לרמות דיוק וגימור יש לשלב מספר מתודות ייצור שכל אחת מהן תיתן מענה לסגמנט אחד במכלול הייצור. הדרישה הועברה למחלקת רכש כשבכרטיס הניתוב לשרשרת היצור נרשמו 4 תחנות אצל קב”מ שונים: עיבוד שבבי, צריבה פוטוכימית, טיפול תרמי וציפוי. כל אחד מקבלני המשנה דרש את זמן העבודה שלו ובתוספת לשינועים שנדרשו מתחנה לתחנה הצטבר לו”ז שחרג במידה רבה ממה שהוקצב לפרויקט וכן חריגה ניכרת מהתקציב שהוקצב למטרה זו.

“ד.נ” כמוביל הפרויקט, שמעבר לדרישות האיכות והעמידה בתקציב עומד תחת לו”ז צפוף ביותר לאספקת מערכות מבצעיות, לא קיבל את הדברים כפשוטם ודרש ממערך הרכש למצוא דרך יצירתית לעמוד בלו”ז ללא ויתור על האיכות ועל שמירת מסגרת התקציב.

הפתרון נמצא בחברת “כמוגרף” שפיתחה מערך ייצורי חדשני המשלב מתודות טכנולוגיות מעולמות שונים היוצרים מערך ייצור מגוון הנותן מענה רחב לייצור מגוון רחב של חלקים מורכבים ומדויקים. המערך נקרא “” – Integrated Technologies Processing.

בישיבת צוות אליה זומנו שני מהנדסים מטעם החברה, הציג כל מהנדס פיתוח את דרישותיו המיוחדות ואת גבולות גזרת האיכות עליהן לא יוכל להתפשר. לאחר חקירה מעמיקה וירידה לפרטים הקטנים, הוצע על ידיי מהנדסי “כמוגרף” שינוי קונספט טכנולוגי, כאשר במקום להסתייע בעיבוד שבבי ולאחר מכן צריבה פוטוכימית ניתן לייצר את החלק כולו בצריבה פוטוכימית ולאחר מכן לכופפו. להוכחת יעילות השינוי, הוכנו דגמים לאישור הלקוח בתוך 24 שעות!! תוצאות הבדיקות המעבדתיות והפונקציונאליות שנערכו לחלקים הפתיעו את כולם. התוצאות היו מעבר למצופה בכל ההיבטים: המכאניים, המטלורגיים וכן בהיבטי האיכות והגימור שאף עלו על המוצרים הקודמים. הפתעה נוספת ציפתה ל”ד.נ” ואנשי צוותו כאשר הוברר להם שזמני האספקה צומצמו בכ-40% והעלויות צומצמו בכ-15% לעומת אופציית הייצור הראשונית שהוצעה.

הסיטואציה החדשה הובילה להחלטה לבצע סקירה מקיפה של כל מערך יצור החלקים הקיים לבדיקת שיפור איכותי וכלכלי לטובת החברה.

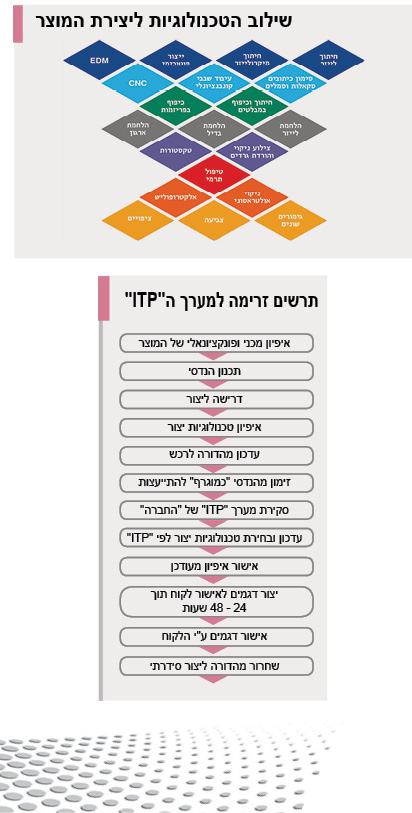

ובכן מה זה “ITP”? ומה הוא כולל?

למעשה החברה הופכת להיות מה שקרוי בז’רגון המקצועי “One Stop Shop” כלומר קב”מ הנותן מענה למגוון רחב של טכנולוגיות ייצור ומסוגל לשלבן בייצור של פריט אחד. פילוסופיית השירות של החברה גורסת: “הלקוח יתכנן – “החברה” תייצר”. המערך ההנדסי ערוך לפתור בעיות שנראות לכאורה כבלתי פתורות מבחינה ייצורית. השליטה המולטי דיסיפלינארית בטכנולוגיות הייצור מאפשרת למהנדסי “החברה” ספקטרום רחב של בחירת שרשרת יצור אופטימאלית המותאמת בדיוק לדרישות.

המחלקות המרכיבות את מערך ה-“ITP” של “החברה” הן:

ייצור פוטוכימי ׁ(PCM – Photo Chemical Machining) – ייצור חלקים בעלי גיאומטריות מורכבות ומדויקות, כולל צריבת חריצים חד צדדיים בדיוקי עומק מיקרונים. שילוב של טכנולוגית הצילום התעשייתי וטכנולוגיה כימית המייצרת ריאקציה בין התמיסה והמתכת לחיתוך מדויק, נקי מגרדים וללא דפורמציות מטלורגיות. מיועד לכל סוגי המתכות פרט לטיטניום. מעובי 1.5 מ”מ ברמת דיוק של 10% מעובי הח”ג.

מיקרו – לייזר (Micro Laser) ולייזר.

חיתוך מדויק של חומרי גלם מתכתיים ופלסטיים מעובי 0.01 – 5 מ”מ ברמות דיוק של 0.020.1 מ”מ בהתאם לעובי הח”ג.

עיבוד שבבי – CNC וקונבנציונאלי. עיבוד שבבי תלת מימדי של מתכות וחומרים פלסטיים ברמות דיוק גבוהות.

חיתוך בחוט (EDM) חיתוך מתכות שונות ברמות דיוק גבוהות מאד.

חיתוך וכיפוף במבלטים (Stampingׂ) ייצור מבלטי חיתוך וכיפוף ברמת דיוק גבוהה למתכות וחומרים פלסטיים לייצור המוני.

כיפוף בפריזמות (Bending) כיפוף חלקים שטוחים בעזרת פריזמות ייחודיות המיוצרות במפעלנו ברמת דיוק גבוהה למתכות ולחומרים פלסטיים.

הלחמות לייזר (Laser Welding)

הלחמות בדיל , ארגון ו-“Punkt Schwise”

טיפול תרמי (Heat Treatment). מבוצע ע”י קב”מ מורשה ע”פ דרישת לקוח בפיקוח מלא של מהנדסי “החברה”.

צילוע, ניקוי והורדת גרדים. מבוצע בטרומלים ובתהליכים מכניים.

ביצוע טקסטורות ע”פ שטחים (Graining) מבוצע בטכנולוגיות פוטוכימיות תלת ממדיות לאפליקציות אופטיות וויזואליות.

ציפויים צביעה וגימורים שונים (Plating) מבוצעים ע”י קב”מ מורשה ע”פ דרישת לקוח בפיקוח מלא של מהנדסי “החברה”.

סימון כיתובים וסמלים מבוצעים בצריבה פוטוכימית, לייזר, חריטה והדפסה.

האינטגרציה באה לידי ביטוי באופן שבו מותאמים תהליכי הייצור מתחנה לתחנה תוך שמירת התאימות הממדית באופן שאינו פוגע בתכונות החלק, ברמת הגימור וברמת הדיוק שלו. כלומר במעבר מתחנה לתחנה בשרשרת היצור נשמר הרצף הממדי המאפשר עמידה בדרישות המחמירות ביותר של המתכננים. ישנה גם אפשרות במקרים ייחודיים של זרימת תהליך קדימה ואחורה לצורך שמירה קפדנית על הדרישות התכנוניות. כמו כן המעבר ממחלקה למחלקה נעשה במארזים ייחודיים השומרים ומונעים כל פגיעה או דפורמציה בפריטים העדינים.

לצורך ישום אולטימטיבי של השיטה הוחלט בחברה לבצע מהלך מרחיק לכת בשינוי מבנה החברה בהיבט הארגוני וכמובן בהיבט התשתיתי וכן ברכש מיכון ייחודי וחדשני שייתן מענה לדרישות הולכות וגוברות למזעור, לרמות דיוק ולאיכות ייצור מהשורה הראשונה.