Gaspare Pantano, Seica ATE Solutions

Gaspare Pantano, Seica ATE Solutions

אם מהנדס ATE מנוסה בבדיקות כרטיסים בייצור יעבור למחלקת ATE במרכז תיקונים (Repar Depot, כל הידע והניסיון שרכש במשך שנים יצטרך להתעדכן מחדש על מנת להתמודד עם אתגרי בדיקה שונים בתכלית מאתגרי בדיקה בקווי ייצור.

למעשה, צרכי הבדיקה במרכז תיקונים הם תמונת ראי והפוכים מצרכי הבדיקה בקווי ייצור.

בבדיקות בקווי ייצור, רוב הכרטיסים הנבדקים במבדק ATE נמצאים תקינים. אם לא, מהנדס הבדיקות חייב לחקור את יציבות תכנית הבדיקה ולמצוא את הסיבות הגורמות לתקלות שווא (False Failures).

במרכז תיקונים המצב הפוך, רוב אם לא כל הכרטיסים הנבדקים במבדק ATE נמצאים תקולים.

לכן, אם ברוב הכרטיסים לא יימצאו תקלות, איכות תכנית הבדיקה חייבת להיחקר במטרה לשפר את כיסוי התקלות של המבדק.

בקווי יצור, זמן פיתוח תכנית בדיקה וזמן הבדיקה של כרטיס הוא קריטי. לא כך הוא המצב במרכז תיקונים שם זמן הבדיקה של כל כרטיס אינו קריטי וכמות הכרטיסים נמוכה.

מנהל הבדיקות בקו ייצור יכול להתחיל לפתח במהירות תכנית בדיקה מקבצי CAD. לא כך הדבר במרכז תיקונים, שם מנהל הבדיקות ישמח אם יהיה לו שרטוט חשמלי או מבנה מלבנים של הכרטיס הנבדק.

כאשר משווים את שתי סביבות העבודה, קו הייצור ומרכז התיקונים בקטגוריה של כיסוי תקלות, הן שוב מתנהגות כתמונת ראי והפוכות. בעוד שבקו ייצור רוב התקלות יהיו קצרים, רגלי רכיבים באוויר או לא מולחמות, רכיבים חסרים או הפוכים במרכזי תיקונים אופי התקלות יהיה רכיבים תקולים או כאלה שפרמטר בתפקוד הפונקציונלי שלהם נפגם.

הדבר הראשון שמנהל בדיקות צריך לעסוק בו במרכז תיקונים ולא משנה מה אסטרטגיית הבדיקה תהיה היא כיצד לקבל מידע על הכרטיס בהעדר קבצי CAD.

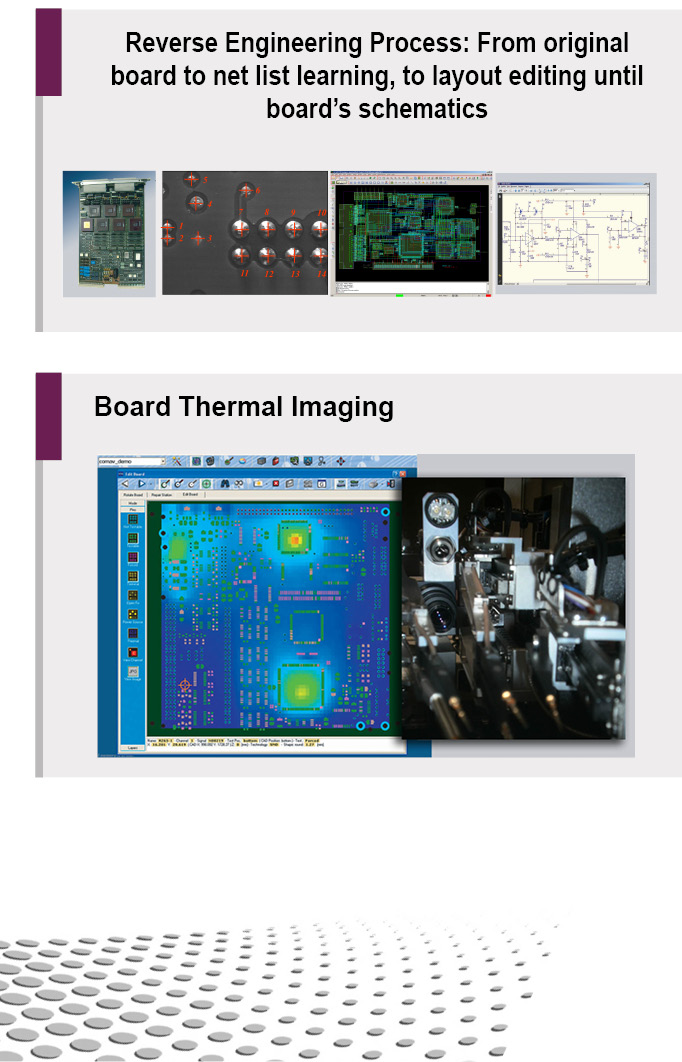

למעשה, על מנהל הבדיקות להתחיל בתהליך Reverse Engineering אשר יאפשר לו לקבל בעזרת כרטיס Reference את ה-Layout ,Netlist ו-Part list ולייצר את קובץ ה-CAD של הכרטיס.

אם מנהל הבדיקות אינו מעוניין להשקיע זמן אינסופי ואנרגיות רבות בעבודה ידנית עם וולטמטר, עיפרון ודף, יהיה עליו לחפש שיטות אוטומטיות לצורך ביצוע המשימה. כיום קיימות שיטות אוטומטיות המתבססות על מבדקי כרטיסים הנבדלות באיכות ודיוק התהליך.

תהליך Revers engineering מדויק ומושלם במאה אחוזים יכול להתבצע על ידי שימוש במבדק Flying Probe המשמש ככלי אוטומטי לאיסוף ועיבוד המידע הדרוש מהכרטיס.

לא רק זאת, על מנת לשחזר ולבנות את קובץ ה-CAD בדיוק ובשלמות, על המבדק לבצע מגע גלווני בשני צדדי הכרטיס סימולטנית אחרת המידע לגבי מספר nets בכרטיס יהיה מידע חסר או חלקי.

להלן דוגמא כיצד להתקדם צעד אחר צעד על ידי שימוש במבדק Flying Probe דו צדדי בתהליך Revers Engineering של כרטיס.

התהליך יתחיל על הכנסת כרטיס ייחוס Reference Board ל-Flying Probe ובצילום תמונות של שני צידי הכרטיס באמצעות מצלמות המבדק על מנת להקצות קואורדינטות XY לכל רכיב, לכל רגל של רכיב, לכל pad ,via ולכל נקודת בדיקה.

בסיום התהליך, ה-Flying Probe יידע את המיקום המדויק של כל נקודות הגישה לכרטיס ויתחיל באופן אוטומטי לבצע סדרת מדידות במטרה לזהות את כל

ה-nets ואת הרכיבים השייכים לכל net בכרטיס. שיחזור מושלם של כל ה-net list של הכרטיס הוא שלב בסיסי בתהליך Revers Engineering.

בשלב זה, סביבה גרפית אינטראקטיבית תאפשר למנהל הבדיקות לקבל layout

ו-parts list מלאים של הכרטיס ויחד עם קובץ ה-CAD המשוחזר להתחיל לפתח תכנית בדיקה על ה-Flying Probe אשר תכלול בדיקות Power-Off ובדיקות Power-On, בדיקות In Circuit ובדיקות פונקציונליות בעלות דיאגנוסטיקה מדויקת.

כמובן שבעזרת כלים נוספים ניתן לקבל יותר, לדוגמא – קובץ ה-CAD המשוחזר יכול להישלח דרך EDIF 2.0 לתחנת עבודה שם ניתן להפיק שרטוט חשמלי מושלם של הכרטיס לתיעוד.

התהליך יכול להמשך ולהשיג תוצאות נוספות, מיקום וקישור הרכיבים יכול להתבצע על תחנת עבודה ומערכת עריכה ובכך לקבל מספיק מידע על מנת לשכפל את ה-PCB המקורי ולייצר אותו.

השימוש במבדק Flying Probe במרכז תיקונים הינה מגמה ההולכת ומתפתחת.

שלא כמו מבדקי Flying Probe של העבר, המוגבלים בעיקר לביצוע בדיקת אב טיפוס מהירה או לפעול כ-MDA בסביבת ייצור לפני מבדק ICT ובדיקה פונקציונלית, היכולות של מבדקי ה-Flying Probe גדלו באופן משמעותי.

תוספת יכולות כלי בדיקה, שילוב יכולות JTAG ו-On-Board-Programming () הפכו את מבדקי ה-Flying Probe למתחרה הרציני של מבדקי In Circuit.

יתרה מכך, כלי בדיקה חדשים המיועדים למרכזי תיקונים יושמו בהצלחה במבדקי Flying Probe, לדוגמא: בדיקה וטכניקות אבחון לדחיפה ולמשיכה של זרם ב-net מאפשרים זיהוי stuck-at faults, כלי ניתוח תרמי לאיתור רכיבים פגומים חמים מדי או קרים מדי, שילוב מכשור פונקציונלי בעל יכולות בדיקה quad-pole מבוקר DSP וכשצריך הוספת ערוצי בדיקה אנלוגיים ודיגיטליים קבועים כל אלה הופכים את מבדק ה-Flying Probe למבדק ATE רב עוצמה עבור מרכזי תיקונים.

בהתחשב בכך שמבדק Flying Probe הינו כלי חשוב ויקר ערך למשימת Revers Engineering וכלי חשוב להוזלת עלויות איתור תקלה ותיקון כרטיסים תוך כדי שיפור האפקטיביות של התהליך וכל זאת ללא Fixture ועם כלי פיתוח להכנת תכנית בדיקה תוך זמן קצר ובאחוז כיסוי תקלות גבוה, הרי שבמרכז תיקונים צבאי לדרג ד’ תהליך זה יהיה מקובל אם לאחריו תתבצע ולידציה פונקציונלית של הכרטיס במבדק ייעודי כמו לדוגמא מערכת בדיקה לדרג ב’.

מבדק דרג ב’ יאשר את הכרטיס לפעילות מבצעית ‘ready-to-fly’ לאחר תהליך התיקון. הסבירות להימצאות המערכת המבצעית בה הכרטיס פועל, במרכז התיקונים היא נמוכה, ועל כן הימצאות מערכת פונקציונלית כוללת, בעלת יכולות בדיקה גבוהות היא על כן הכרחית.

שוב, אם נחזור לאותו מנהל בדיקות אשר עבר מ-ATE בקו ייצור ל-ATE במרכז תיקונים, הרי שניסיונו בייצור יאותגר על ידי בעיות חדשות וזאת עקב העובדה שאורך החיים של מערכות צבאיות בהם הכרטיס פועל ארוך בקנה מידה מאורך החיים של מבדק מסחרי

Commercial – Of – The – Shelf () הבודק את המערכת והכרטיס.

ניקח לדוגמא את מטוס ה-F-16 של חברת General Dynamics, הטיסה הראשונה של המטוס התקיימה בשנת 1974 והמסירות הראשונות של ה-F-16 החלו בשנת 1978. כיום המטוס עדיין מיוצר וטס.

לפחות שלוש דורות של מבדקי כרטיסים חיו ומתו במשך חיי המטוס כאשר הם מאלצים תהליך מעבר יקר של תכניות בדיקה ומתאמים ממבדק למבדק –

Test Legacy Replacement.

נושא Legacy Replacement של מבדקים מיושנים הוא בעל חשיבות גבוהה במרכזי תיקונים והעלות עיקרית. ההשקעה במבדק חדש אינה כה משמעותית כמו ההשקעה הנלווית בשימור מאות תכניות בדיקה ומתאמים. להלן מספר הנחיות אשר יסייעו בתכנון התהליך.

ביצועי המבדק החדש:

הבחירה צריכה להבטיח כי הארכיטקטורה, אופן ניתוב האותות האנלוגיים, רמות האותות הדיגיטליים, נושאי תזמון דיגיטלי, גמישות והקיבולת הכוללת מתאימים במקרה טוב למבדק

ה-ATE המוחלף.

הבחירה צריכה להבטיח כי, יחד עם התאימות לטכנולוגיות חדשות, הטכנולוגיות הישנות מכוסות: מגוון רחב של רמות דיגיטליות, פרוב מונחה אנלוגי ודיגיטלי, fault dictionary, קישור לסימולטורים, וכו’

סביבת חומרה ותוכנה רובסטית אך עם פתיחות לפתרונות COTS

ספק בעל יכולת תמיכה ארוכת שנים בתחום הצבאי

המרת תכניות בדיקה:

המצאות סביבת המרה חזקה יציבה ואפקטיבית כדי להבטיח תרגום שוטף של תכניות בדיקה על מנת להבטיח “דיבג” (debug) מינימלי.

כלים להמרה או להחלפת מכשור GPIB או VXI ודרייברים.

ידע וניסיון רב במתן שרותי המרת תכניות בדיקה.

המרת מתאמי בדיקה:

בנייה מחדש של מתאמי בדיקה במידה וקיימת כדאיות כלכלית.

במידה ומתאמי הבדיקה צריכים להישאר בשימוש יש להימנע משימוש במתאם נוסף ומומלץ לחפש פתרון המתבסס על שימוש

ב-receiver המקורי.

לסיכום, הדרישות וסביבת העבודה במרכזי תיקוני כרטיסים דרג ד’ הינם חדשים ושונים מהדרישות וסביבת העבודה בקו ייצור ומציבים בפני מנהל הבדיקות אתגרים רבים.

הפתרון אליו צריך לשאוף צריך לספק את הגישור הטוב ביותר בין ירושת העבר והצורך של העתיד תוך תכנון קפדני ושותפות עם ספק ATE מחויב ומנוסה, לטווח ארוך.

המאמר נכתב על ידי

Gaspare Pantano,

Military & AeroSpace,

Business Developpent Manager

Seica ATE solutions

הכתבה נמסרה באדיבות

“SPIDER ENGINEERING”