אורן אהרון, דומא אופטרוניקה

אורן אהרון, דומא אופטרוניקה

ההתקדמות בטכנולוגיית הייצור והמגמות למציאת תהליכים מהירים ומדויקים יותר סללו את הדרך ליישומי ריתוך וחיתוך מתכות מבוססים על לייזרים בעוצמה גבוהה. טכנולוגיות חיתוך וריתוך בלייזר הנמצאות כיום בשימוש מחליפות תהליכים ישנים, לעתים קרובות תוך הגברת הפרודוקטיביות והקטנת העלות הכללית.

יתרה מזאת, הביקוש לדיוק גדול יותר ביישומים בעלי ביצועים גבוהים, במיוחד בתעשיות הרכב, הגביר את השימוש בלייזרים אלה בתור טכנולוגיה בעלת איכות גבוהה יותר ויעילות רבה יותר. כמו כן, מאחר שחיתוך וריתוך בלייזר הוא תהליך שאינו דורש מגע, אין כמעט עיוות של חלקי הרכיבים.

פרופיל פיזור עוצמת הקרן הוא פרמטר חשוב המלמד כיצד תתנהג הקרן ביישום מסוים, ותקבע את הביצועיים הכוללים של המערכת במצב מסוים. ההתפלגות המרחבית של העוצמה ורוחבה של קרן לייזר המתפשטת במרחב משתנות לאורך מסלול ההתקדמות. שינוי רציף זה הוא פונקציה של המהוד, ההתבדרות, האינטראקציה עם אלמנטים אופטיים ותכונות הדרייבר האלקטרוני של הלייזר. למרות שהתיאוריה הקיימת מנבאת בדייקנות את התקדמות קרן הלייזר בעולם אמיתי המבוסס על מפרטים טכניים, חשוב מאוד לחוקרים, למתכנני המערכות וליצרני הלייזרים להיות מסוגלים למדוד בצורה מדויקת את התפשטות קרן הלייזר במרחב.

בעל עניין מיוחד הוא לייזר הסיב בו האיכות הגבוהה של הקרן יחד עם עוצמה רציפה גבוהה מאפשרות ריתוך בעומק רב ויכולות חיתוך מתכת גבוהות. על ידי אפנון לייזרים רציפים אלה ניתן לקבל לייזר פולסים בעל הספק ממוצע נמוך ושיא גבוה ליישומים הדורשים קליטת חום נמוכה. המעבר דרך סיב מאפשר גמישות לאינטגרציה בראש הריתוך הקונבנציונאלי, ראש GALVO, רובוטים ומערכות ריתוך מרחוק. ללא תלות באופן העברת הקרן, לייזר הסיב מספק ביצועים שאין כדוגמתם ומדידה בזמן אמת של פרופיל הקרן בנקודת המוקד שלה מהווה משימה מאתגרת.

עיבוד חומרים באמצעות לייזר רגיש במיוחד לתכונות הקרן והתוצאות הסופיות תלויות במידה רבה באיכון קרן הלייזר. חיתוך בלייזר ומאפייני האידוי כגון עומק ואיכות הקצבות נקבעים על ידי קוטר הקרן וטבעות העקיפה סביבה (מסד). בריתוך באמצעות לייזר, תכונות הריתוך מוכתבות על ידי סוג החומר, צפיפות ויציבות עוצמת הקרן, עומק המוקד וכדומה. יתרה מזאת, תופעות כגון עידוש בהשפעת חום ישפיעו ישירות על איכותה ויציבותה של הקרן.

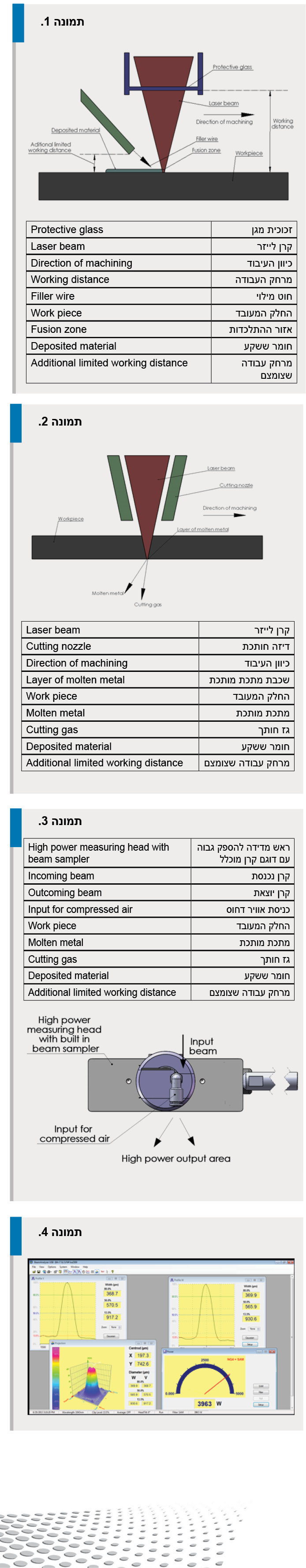

להבנה טובה יותר של מורכבות יצירת הפרופיל של קרן בעלת עוצמה גבוהה, נתאר בקצרה את תכונותיהם של שני יישומים מרכזיים – ריתוך וחיתוך.

ריתוך באמצעות לייזר

קיימות שיטות ריתוך רבות, אך אנו נתמקד בריתוך באמצעות שיקוע, בו משתמשים בחומר מילוי כדי למלא את הרווח בין שני חלקים.

ריתוך באמצעות שיקוע שימושי גם עבור גימור משטחים ותיקון או שינוי רכיבים קיימים.

בריתוך אוטומטי באמצעות שיקוע, המכונה מובילה את חומר המילוי לשטח הדורש ריתוך. אחרי קירור, שכבת המתכת תתמצק וניתן לעבדה בצורה מכאנית.

תמונה מס’ 1 מתארת ראש טיפוסי לריתוך בשיקוע. מדידה ישירה של קרן הלייזר בחלל המכאני שלה עלולה להיות מסובכת משל מרחב העבודה המוגבל בין זכוכית המגן לבין מיקום הנקודה. יתרה מזאת, מוליך חוט המילוי יחדור לתוך החלל הריק בין ראש הלייזר והחלק המעובד ויקטין עוד יותר את מרחב העבודה.

קרן הלייזר הממוקדת פוגעת בחוט המילוי ומחממת את החומר. חומר המילוי מחומם עד לנקודת ההיתוך והוא מתחבר למשטחים אותם יש לרתך או למלא. לאחר ריתוך או מילוי מלא של החלק המעובד, התהליך ממשיך על ידי הזזת ראש הריתוך לאורך תוואי הריתוך המבוקש. קרן הלייזר זזה לאורך החלק תוך התכת חומר המילוי וריתוך.

חיתוך בלייזר

החיתוך הוא אחד היישומים החשובים של הלייזר בעיבוד החומרים. אורך הגל, ההספק, איכות הקרן וגודל הנקודה הם חלק מהפרמטרים הקובעים את הדינאמיקה של החיתוך. לגבי היישומים, לייזר פולסים משמש לחיתוך עדין של מתכות דקות וחומרים לא מתכתיים, בעוד שלייזר רציף משמש לחיתוך מגוון רחב של חומרים עבים.

לייזר סיב אירביום הפועל באורך גל 1070 נ”מ מתאים ביותר לחיתוך בלייזר.

עקרונות החיתוך בלייזר

תמונה מס’ 2 מתארת את תהליך החיתוך. קרן הלייזר הממוקדת פוגעת בחלק המעובד, תוך חימום החומר לנקודת ההיתוך שלו ואף לנקודת האידוי. לאחר החדירה לתוך החלק המעובד, תהליך החיתוך ממשיך על ידי הזזת קרן הלייזר מעל מתאר החלק. בדרך כלל גז תחת לחץ דוחף את החומר המותך מטה, מחוץ לחתך. בקידוח באמצעות לייזר, פולס לייזר קצר מתיך ומאייד את החומר בצפיפות הספק גדולה.

לייזרים הפועלים באורך גל אינפרא אדום של 950 נ”מ עד 1070 נ”מ, הספק של קילוואטים, איכות קרן גבוהה, טווח הספקי עבודה רחב, יציבות הספק, גודל נקודה קטן, הם חלק מהתכונות המוצעות על ידי לייזר הסיב עבור מרבית היישומים.

לסיכום, הלייזר יכול לטפל במגוון משימות עיבוד חומרים, החל מחיתוך חיבורים בדיוק של מיקרומטר בשבבים של מוליכים למחצה בעובי של דף נייר ועד לחיתוך איכותי בפלדה בעלת עובי של 30 מ”מ.

מסקנות

יש צורך לאמוד את ביצועיהן של מערכות לייזר רציף בעל הספק גבוה או לייזר פולסים המועברים דרך סיבים. בהספק של 4000 ואט ומעלה, מדידה ישירה של פרמטרי הלייזר קשה ומאתגרת.

לצורך קבלת תוצאות טובות יש לבצע מדידות באופן תקופתי בסביבות עבודה שונות, עדיף על קו הייצור.

הפרמטרים העיקריים אותם יש למדוד הם:

סה”כ ההספק המוצא ויציבותו

גודל הקרן והתפלגותה

יציבות מיקום הקרן

הדיוק הכללי של המיקום.

קושי נוסף הוא הצורך לבצע את המדידות במהירות, עם מעבר מהיר של נתונים למחשב השליטה בלייזר כדי לאפשר תיקונים מקוונים.

תהליך המדידה

בנהלי הייצור של היום מדידת הפרמטרים המוזכרים לעיל אינה דבר סטנדרטי. מרבית מכשירי המדידה אינם בנויים לשימוש בסביבה תעשייתית, במיוחד כאשר נדרשת מדידה מקוונת.

אפילו עבור הפרמטר הבסיסי ביותר של הלייזר, ההספק האופטי, רמת מכשירי המדידה היא סבירה, אך זמן התגובה שלהם וההרכבה אינם מתאימים למדידות מהירות או מקוונות.

מרבית מכשירי המדידה אינם בנויים לשימוש עם לייזרים בעלי הספק גבוה בסביבה תעשייתית. מכשירים אלה אינם מאפשרים מדידה בהספק מלא, במיוחד לא בנקודת המוקד, הם שבירים מדי, הטיפול בהם מסובך מדי והתוצאות אינן הדירות.

פיתוח חדש של מכשיר הדוגם חלק מהעוצמה הכללית של הקרן תוך שמירה על הקיטוב, פותר את מרבית הבעיות הללו ומאפשר מדידה בזמן אמת של פרמטרי הקרן.

בתמונה 3 מוצגת מדידה מעשית המשמשת במכשיר לצורך אפיון התקדמות קרן בעלת עוצמה גבוהה.

קרן הלייזר הממוקדת פוגעת במפתח הכניסה של הדוגם שם הקרן נדגמת באמצעות החזרה ועוצמתה נחלשת מאוד. החזרה נוספת מקטינה עוד את עצמת הקרן ומחזירה את הקיטוב המקורי של הקרן. לאחר מכן, החלק של הקרן אותו דגמנו מגיע למכשיר המדידה. ביישום זה השתמשנו במד פרופיל קרן מסוג

“Knife edge” מיוצר על ידי דומא אופטרוניקה. למדידות הספק גבוה של לייזרים רציפים נעדיף את המכשיר הזה בשל דיוקו במדידות הספק ופרופילים מרובים. יתרה מזאת, בשל יכולות הטיפול המיוחדות שלו בהספק, ניתן להוריד את ההספק לכל רמה רצויה ללא עיוות הודות למערכת ניחות המיוחדת. בדרך כלל מרבית הקרן עוברת דרך מכשיר הדיגום ופוגעת

ב-Beam dump. יחס העוצמה הוא של כ-0.1% מהקרן הנדגמת לסה”כ מעוצמת הקרן.

התוצאות

תוצאות טיפוסיות עבור מדידות 4000 וואט מוצגות בתמונה מס’ 4. כאן ניתן לראות מדידה טיפוסית של 3921 וואט, שני פרופילים טיפוסיים של קרן בכיוונית מאונכים, אחד של 559 מיקרון והשני של 579 מיקרון. הספק ופרופיל הלייזר נמדדו מ-400 וואט ל-4000 וואט לערך. ניתן להבחין במספר נקודות מעניינות כתוצאה ישירה מהמדידה:

1. הפרופיל בזמן אמת ומדידות הספק בקצב של 5 פעמים בשנייה

2. הפרופילים והמיקומים היו מאוד יציבים במהלך תהליך המדידה

3. יש עוצמת קרינה משמעותית סביב האונה הראשית עם כ-50% מההספק הכללי

מסקנות

הוצגה שיטה מעשית הפועלת בזמן אמת למדידת לייזרים בעלי הספק גבוה. המדידות בוצעו בנקודת המוקד של הלייזר, בה החשיבות הרבה ביותר. פיתוח נוסף של דוגם קרן חדשני עשוי להוביל למדידות מדויקות בזמן אמת של הספק לייזר בעל 50 ק”ו או אף 100 ק”ו. מדי פרופיל קרן שונים יותאמו לצרכי המדידה כגון הספק, לייזרים רציפים או פולסים, אורך גל , וכו’.

למידע נוסף בקרו באתר החברה.

אורן אהרון הינו CTO בחברת דומא אופטרוניקה