ניתן להציג בצורה הטובה ביותר את החשיבות של האמינות תוך שימוש במעשיה שחבר סיפר לי עוד ב-2008; כאשר תוך עבודה עבור חברת מעגלים מודפסים בכירה מ-San Francisco, הוא קיבל משלוח של מחשבים אישיים שולחניים חדשים ובעייתיים במידה כלשהי.

תוך מספר חודשים מחשבים אלה החלו להתמוטט, כאשר מחלקת ה-IT הוזעקה לתקן את התקלות או הווירוסים של מערכת ההפעלה אשר השפיעו על מחשבים חדשים אלה – וללא תוצאות. לאחר מחקר רב, ובעזרת מחשבים מפורקים רבים, התגלה שהבעיה נגרמה בשל קבלי bulk מתחת לתקן בספק הכוח ac-dc. אלה התקלקלו תוך שימוש והיו גורמים לפסי ההספקה להיות מחוץ לתקנה, ולגרום לנפילות ארעיות.

הסיפור ממחיש שאם כי לספקי הכוח אין אולי הקסם, או תשומת-הלב להם זוכים מעבדים ותצוגות, הם חיוניים באותה המידה לפעולת המערכת. במאמר זה אנחנו דנים באמינות של ספקי כוח, כיצד מודדים אותה וכיצד ניתן לשפרה.

לחזות את צפי החיים של ספק הכוח

ראשית, מספר הגדרות:

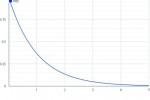

אמינות, (R (t: ההסתברות שספק כוח יהיה עדיין פעיל לאחר זמן נתון.

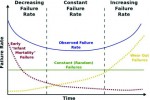

קצב תקלות, ƛ: יחס היחידות הכושלות בזמן נתון. שים לב שקיים קצב כשלים גבוה בשלבי ההרצה והבלייה של המחזור – ראה איור 1.

MTTF, 1/ƛ: הזמן הממוצע לכשל.

(MTBF (mean time between failures משמש לרוב במקום ה-MTTF והוא שימושי עבור ציוד שעתיד להיות מתוקן ומוחזר לשירות. MTTF הוא טכנית יותר נכון מתמטית, אולם שני המושגים הם שווי-ערך (להוציא מצבים מועטים) וה-MTBF משמש יותר בתעשיית ההספק.

אמינות של ספק היא פונקציה של גורמים מרובים: תכנון יציב, שמרני, בעל שוליים מתאימים, איכות הרכיבים בעלי מידרוג מתאים, שיקולים תרמיים עם הפחתת הפעילות החיונית ותהליך ייצור עקבי.

כדי לחשב את האמינות – ההסתברות של רכיב לא לכשול אחרי זמן נתון, משתמשים בנוסחה הבאה:

R(t) = e-λt

לדוגמה, ההסתברות שרכיב בעל קצב כשלים עצמי של 10-6 כשלים בשעה לא יכשל אחרי 100,000 שעות היא 90.5%, אחרי 0500.00 שעות היא פוחתת ל-60.6% ואחרי מיליון שעות שימוש היא פוחתת עד 36.7%.

השימוש במתמטיקה עשוי לחשוף אמיתות מעניינות. ראשית, הכשלים עבור קצב כשלים קבוע מאופיינים על-ידי גורם אקספוננציאלי, כך שרק 37% של היחידות בקבוצה גדולה ישרדו עד כדי מספר ה-MTBF; שנית, לגבי הספקה יחידה, ההסתברות שהיא לשרוד עד כדי מידרוג ה-MTBF היא רק 37% ושלישית, קיימת סבירות של 57% שהיא תשרוד עד כדי מידרוג ה-MTBF. בנוסף, מחצית הרכיבים שבקבוצה יכשלו רק אחרי 0.69 של ה-MTBF.

יש גם לשים לב שניתן להשתמש בנוסחה ועקומה זו כדי לחשב את האמינות של מערכת:

R(t) = e-λAt

כאשר Aƛ הוא הסה”כ הכולל של כל קצבי הכשל של הרכיבים (ƛA= ƛ1n1+ ƛ2n2+…+ ƛini)

כיצד לחשב את קצב הכשלים

ניתן להשתמש בשלוש שיטות כדי לחשב את קצבי הכשלים: חיזוי (במהלך התכנון), קביעה (במהלך הייצור) והסתכלות (במהלך חיי השרות).

החיזוי משתמש בבסיס נתונים תקני של קצבי הכשלים של רכיבים והחיים הצפויים, לרוב MIL-HDBK-217 עבור יישומים צבאיים ומסחריים או Telcordia עבור יישומי תקשורת.

הגישה של MIL דורשת שימוש בהרבה פרמטרים עבור הרכיבים השונים וכוללת מאמצי מתח והספק, בשעה ש-Telcordia דורשת פחות פרמטרים של רכיבים ויכולה גם להביא בחשבון תוצאות של בדיקות מעבדה, נתוני הרצה ונתונים של בדיקות בשדה. לבסוף, הגישה של MIL מספקת נתוני MTBF, בשעה ש-Telcordia מפיקה מספרי (FIT (failures per billion hours – כשלים במשך מיליארד שעות).

שימוש בבסיסי נתונים וטכניקות אלה פירושו שיש להניח הנחות אחדות, לעתים קרובות לא נכונות, כגון ההנחה שהתכנון הוא מושלם, המאמצים כולם מוכרים, כל דבר מופעל בתוך המדרוג שלו, כל כשל בודד יגרום לכשל כולל, ובסיס הנתונים הוא שוטף ומעודכן.

אולם זוהי לבסוף השיטה הצורכת הכי פחות זמן ועל-ידי שימוש בה בעקביות במהלך תכנונים שונים, היא יכולה לציין את האמינות היחסית של הטופולוגיות וגישות התכנון, במקום האמינות המוחלטת.

במהופך, ההערכה היא הדרך המדויקת ביותר לחזות קצב כשלים, אך היא דורשת יותר זמן ומשאבים. שיטה זו מציבה מספר מתאים של יחידות סופיות אל בדיקת אורך – חיים מואצת בטמפרטורות גבוהות, עם גורמי מאמץ נבדקים בקפדנות וגוברים בהתמדה.

שיטה אחת, גישת (highly accelerated life test), בודקת מספר יחידות אב-טיפוס בתנאים רבים ככל האפשר, עם מחזורי טמפרטורה, מתח מבוא, עומס מוצא וגורמים משפיעים אחרים. הבדיקות של HALT שואפת לעייף רכיב, מעגל תת-מערכת או מוצר מוגמר באמצעות הן מאמץ נמרץ בפחות מחזורים, והן מאמץ ברמה נמוכה במשך יותר מחזורים.

שיטה שנייה, בדיקת HASS (highly accelerated stress screen) היא טכניקת סיכוך לאמינות מואצת המשמשת לגלות מגרעות כמוסות שלא מתגלות על-ידי סיכוך מאמץ סביבתי, הרצה או שיטות בדיקה אחרות. בדיקת HASS משתמשת במאמצים מעבר למפרטים ההתחלתיים, אך עדיין תוך יכולת תכנון כפי שנקבע ע”י HALT.

המאמצים ב-HASS הם יותר מחמירים מאשר אלה הנגרמים על-ידי גישות מסורתיות, כך שבדיקת HASS מאיצה משמעותית את גילוי סוגיות תהליך הייצור. מהנדסי אמינות יכולים אזי לתקן את השינויים אשר היו גורמים אחרת לכשלים בשדה ומגבילים בהרבה את משלוח המוצר השולי.

הבחנה בשדה אפשרית גם כן, אך יותר קשה אם לא בלתי-אפשרי לבדוק את כל התנאים שספק נחשף בהם ולכן יותר קשה לבצע ניתוח סיבתיות.

מאמצים המשפיעים על אמינותם של ספקי כוח

חיי ספק כוח מושפעים על-ידי שלושה סוגים של מאמצים: תרמי, מכני וחשמלי. תכנון איכותי חוזה את כל אחד מהם ונוקט בצעדים הדרושים כדי למזער הן את הופעתם והן את השפעתם.

למאמץ תרמי שתי צורות: סטאטית ודינמית. מאמץ תרמי סטאטי, כאשר ספקים מופעלים בטמפרטורות גבוהות, מדרדר את הרכיבים ואת מרכיביהם הבסיסיים. קבלי bulk עלולים להתחיל להתייבש, או האיטום שלהם עשוי לספוג מאמץ, ואף ציפויי הנגדים עלולים להתחיל להינזק ולהישבר. חיבורים הדדיים ותחומי תאימות יכולים להתרחב ולגרום לאי-התאמה.

מאמץ דינמי כרוך במחזורי החימום והקירור, וההתרחבות/הצטמצמות הנובעת, הגורמים למיקרו-סדקים.

החומרה של מאמץ מכני תלויה בכיצד והיכן הספק ימוקם ויופעל. מאמץ זה עלול לגרום לכשלים הן רגעיים והן קשים, בשעה שסדקים מתפתחים וחיבורי המעגל מתחילים להיפתח ולעתים גם להתחבר שוב.

מאמץ חשמלי הוא כל מתח, זרם וכו’ המחובר להתקן. מאמץ יתר מופיע כאשר רכיב מופעל מתחת לערך המוגדר שלו, אם על-ידי בחירה לא טובה או אירועים חד-פעמיים. לדוגמה, קבל יכול להיות מוגדר ל-100 וולט DC, אך להיחשף לתופעת-מעבר קצרה של 150 וולט DC בפעולה.

כיצד לשפר את אמינות ספקי הכוח באמצעות תכנון

ברור, התכנון על הנייר והטופולוגיה צריכים להיות חזקים וזהירים. דבר זה צריך להביא בחשבון את השפעות העומס ותופעות המעבר של הקו, כמו גם את הרעש. על המתכנן לקבוע בזהירות את ערכי המינימום/מקסימום של פרמטרי הרכיבים כדי להבטיח פעולה אמינה (ערך “אופייני” הוא לרוב חסר משמעות), כמו גם אלה עבור הפרמטרים ממעלה שנייה ושלישית; כולל גורמים פחות מוכרים של רכיבים מגנטיים, דוגמת מקדם הטמפרטורה של ערכים אחדים.

אנחנו דנו על הצורך לנהל טמפרטורות לפעולה, וניתוח תרמי של התכנון והמימוש הפיזי הוא לכן קריטי.

SPICE (simulation program with integrated circuit emphasis) או דיגום דומה של התכנון הוא הכרחי, תוך שימוש בדגמים ממשיים, לא מפושטים של הרכיבים וכרטיסי המעגלים המודפסים והעקיבות, לשם בדיקה של הביצועים הן הסטאטיים והן הדינמיים. וכמו כן, בחירת הרכיבים חייבת להתבצע תוך משוב שמרני, עם גבולות-יתר הן בערכי ההתחלה והן ארוכי-הטווח עבור רבים מערכי המפרטים שלהם. יתר על כן, התסדיר צריך לענות לעובדה שרוב הספקים דנים בערכי זרם משמעותיים, בסדר גודל של 10, 20 או יותר אמפרים.

לאחר התכנון, הצעד הקריטי הבא הוא הבחירה של רכיבים ספציפיים. מאחר שכמעט בלתי-אפשרי להבחין ביחידה עשויה-רע או בחיקוי, אמינות המשווק היא מכרעת. יתר על כן, רכיבים צריכים להיות תואמים לתהליך הייצור; בעזרת תוויות התקנה, נקודות חיבור די גדולות ומוליכי חוטים כבדים, או סיומות מוברגות כאשר הם מתאימות.

ועוד, בנושא התכנון לשם ייצוריות, אפילו תהליך ההלחמה הבסיסי המשמש בבניית הספק הוא תחום שיש להתחשב בו. בעוד פרופילי הטמפרטורה עבור הלחמת reflow, ההרשאה המסדירה עבור רכיבים והלחמות ללא-עופרת פירושה גם שדרוש פרופיל הלחמה reflow שונה וכל הרכיבים המשמשים חייבים להיות גם מורשים לביצוע על-פי המפרט לאחר טמפרטורת ה-reflow הגבוהה הזו והזמן המזערי שלה.

שיפור אמינות ספק-הכוח באמצעות מפרט-יתר

בנוסף לתכנון חשמלי זהיר, יצרן ספק הכוח יכול לעשות הרבה דברים כדי להעלות את האמינות הכוללת.

שימוש ברכיבים שהם מטבעם יותר אמינים – על-ידי המבנה הפיזי שלהם, החומרים או תהליך הייצור והבדיקה – יכולים להקטין משמעותית את הסיכון הכולל, אך מוסיפים לעלות הכוללת. בספקי כוח, נקודת הכשל השכיחה ביותר היא הקבל, ולכן, שימוש בקבלים בעלי חיים ארוכים יותר יגרום להשפעה הגדולה ביותר.

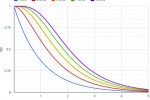

דרך שנייה היא ליזום יתירות (redundancy). כפי שניתן לראות באיור 3, הסיכויים שיותר מאשר יחידה אחת תיכשל הם די נמוכים. לדוגמה, אם האמינות של יחידה בודדת אחת היא 0.99, אזי ההסתברות של כשל של שתי יחידות היא 0.9999 בתכנון N=1.

כפי שכבר קבענו, רק 37% מהספקים יהיו תקינים אחרי ה-MTTF. אולם, על-ידי הוספת רק ספק יחיד נוסף, ל-60% של המערכות יהיה לפחות ספק פעיל אחד לאחר סיום אותה תקופת זמן.

אם לשאוף לקצוות, אנחנו יכולים לחשב שאם אנחנו כוללים חמישה ספקי-כוח בתכנון, ללמעלה מ-50% של המערכות יהיה לפחות ספק פעיל אחד לאחר שחלף כפליים ה-MTTF.

שיטת ה-N+1 גורמת לעלויות חזית גבוהות יותר, אך מאפשרת ליכולת החלפת רכיבים תוך כדי פעולה להחליף את הספק שכשל.

בנוסף, שימוש ברכיבים ברמות הרבה מתחת לערך המוגדר שלהם הוא שיטה יחסית פשוטה של שיפור האמינות.

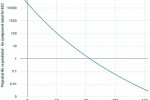

אם מסתכלים על הטמפרטורה, לרכיב המוגדר עבור פעולה אמינה ב-850C יהיה אורך חיים משופר משמעותית אם משתמשים בו ב-550C, אופיינית חיי רכיב מוכפלים עבור כל הפחתה של 100C בטמפרטורה.

מזעור עליית הטמפרטורה ומחזורי הטמפרטורה הם הדרך הישירה ביותר להעלות את האמינות, והיחס טמפרטורה לעומת חיים מבוסס על התאמה של משוואת Arrhenius:

AR=e

כאשר

Ea=אנרגיית ההפעלה עבור התהליכים המביאים לכשל – אופיינית 0.8eV עד 1.0eV

קבוע

T היא הטמפרטורה (0K) אופיינית לטמפרטורת החדר (298.150K, 250C)

אולם, בשל התלות באופן בו הלקוח מתקין את הספק, המארז שלו, רכיבים נוספים במארז, תנאי הסביבה שלו, השימוש או אי-השימוש בקירור אקטיבי כגון מאווררים, וגורמים אחרים, הדבר הזה יהיה לעתים קרובות מתחת לבקרה ישירה של ה-OEM.

הבאה ברשימה היא בדיקת ההרצה. אם נסתכל שוב על איור 1, כשל הוא משמעותית יותר סביר במשך השלבים המוקדמים של חיי הרכיבים מאשר במהלך החיים השימושיים שלהם. בדיקת הרצה מנכשת יחידות אשר עתידות לכשול יחסית מוקדם בשדה ולכן היו מפחיתות את שעור האמינות הכוללת.

סיכום

תכנון ספקים אמין איננו חידון. ספק אמין דורש תכנון וניתוח מתאימים, רכיבים, תהליך ייצור והתקנה.

שום צעד בודד לא יבטיח ספק אמין, אם כי קיימות דרכים רבות כדי להפחית את אמינות הספק.

כאשר יצרן מנתח את האמינות הצפויה של ספק, חשוב שיהיה עקבי בבסיסי נתונים, דגמים, תנאי סביבה וייצור כדי ליצור תוצאות בעלות משמעות, אותן ניתן להשוות לעומת ספקי כוח ומימושים שונים.

לקבלת מידע נוסף על ספקי הכוח וכיצד יש להשתמש בהם כדי להגדיל את אמינות המערכת, בקרו באתר החברה.

Arun Ananthampalayam is a Product Marketing Engineer at CUI Inc

- איור 1. עקומת האמבטיה, קצב הכשלים מותווה כנגד זמן עם שלושת השלבים של מחזור-החיים: תמותת ילדות, חיים שימושיים ובלייה

- איור 2. עקומה המציגה את ההסתברות שרכיב יהיה עדיין פעיל במרוצת הזמן

- איור 3. השפעת היתירות על ה-MTTF

- איור 4. השפעת הטמפרטורה על החיים החזויים של רכיב. העקום מבוסס על רכיב מוגדר עבור 850C ואנרגיית פעילות (Ea) של 1.0