הדרישה למגברי הספק (power amplifiers – PA) בתחומי המיקרוגל גוברת, בשל עליית מספר היישומים, ממערכות סלולריות מסחריות עד מכ”מים צבאיים המתבססים על אותות בתדר גבוה מוגברים. PAs למיקרוגל במצב מוצק תלויים במאפייני ההתקנים הפעילים שלהם, אך הם גם תלויים במידה גדולה בהתנהגות והביצועים של חומרי המעגלים המודפסים (printed-circuit-board – PCB) שלהם לשם מטלות דוגמת מזעור ההפסדים, מיקסום ההגבר ופיזור יעיל של החום. למתכנני מגברים במצב מוצק יש באופן שוטף מגוון רחב של חומרי PCB לבחירתם. החיפוש בין חומרים אלה כדי להגיע לבחירה מתאימה עבור יישום PA עשוי לדרוש השוואה זהירה של כמה תכונות מפתח של חומרי ה-PCB, הכוללות פרמיטיביות (או מקדם דיאלקטרי, Ɛr), וגורם הפיזור (tan δ). אולם יש להתחשב בהרבה יותר פרמטרים של חומרי ה-PCB כאשר בוחרים מצע עבור PA מיקרוגל, כולל מוליכות תרמית, מקדם טמפרטורה של הקבוע הדיאלקטרי (TCDk), חספוס משטח הנחושת, סיבולת ה-Ɛr ואף הסיבולת של עובי חומרי ה-PCB. הבנה של כיצד תכונות חומרי ה-PCB השונים מתייחסים לביצועי ה-PA של מיקרוגל עשויה לסייע במיון סוגי החומרים השונים של ה-PCB הזמינים כעת ולסייע בתכנון PA למיקרוגל שלא רק עונה למטלות הביצועים שלו, אלא גם ניתן לסמוך עליו שהוא אמין במגוון רחב של תנאי פעולה.

תכנון וייצור של PA למיקרוגל דורשים בקרה על מספר פרמטרים שונים, כאשר בקרת העכבה הוא בין החשובים שביניהם. מאחר ש-PA למיקרוגל עשוי לפעול הדדית עם או לכלול סוגים רבים של רכיבים, כגון רשתות תיאום עכבות, שנאי רבע-גל ומצמדים 3dB כחלק של מעגל או מערכות גדולות יותר, יש לבחון מקרוב את העכבה האופיינית של מעגלי המגבר, שהיא בד”כ 50 אוהם. הסיבולת של חומר המעגל Ɛr היא אחד מפרמטרי המפתח שיש לשקול כאשר בודקים את העכבה. אם כי מתכננים עשויים להניח לעתים קרובות שסיבולת החומר Ɛr היא פרמטר החומר הקריטי ביותר כדי להשיג בקרת עכבה טובה, דבר זה איננו המקרה בד”כ. למעשה, כאשר משתמשים בריבוד (laminate) מעגל יחסית מבוקר היטב, בתדר גבוה, הסיבולת של Ɛr תהיה ככלל הדוקה דיה ואחת הדאגות הפחות חשובות במונחים של בקרת עכבה. טבלה 1 מספקת דוגמה, בהנחה של קו תמסורת מיקרוסטריפ 50 אוהם על ריבוד מעגל לתדר גבוה בעל Ɛr נומינלי של 3.5 וסיבולת Ɛr של ±0.05.

משתני עכבה

טבלה 1 מראה השפעת משתנים רגילים אחדים הכרוכים בטכנולוגיית ה-PCB על העכבה של מעגל קו-תמסורת מיקרוסטריפ מבוסס-PCB. היא מחולקת לשתי קבוצות של נתונים, עם החלק העליון עבור מעגל עבה יותר (מצע בעובי של 20 מיל) והחלק התחתון המתייחס לאותו מידע עבור מעגל דק יותר (מצע בעובי 10 מיל). השוואה בין שתי הקבוצות מראה שמעגלים דקים יותר רגישים יותר להשפעות מוליכים, כלומר ששינויים ברוחב מוליכי המעגל ועובי הנחושת ישפיעו גם על השינויים בעכבה.

לדוגמה, PCB בעל טכנולוגיה של ציפוי חורים (plated-through-hole – PTH) משתמש בנחושת נוספת בתור ציפוי בחלק העליון של הנחושת המקורית המרובדת כדי להשיג את תכונות ה-PTH. כמות הנחושת הנוספת עשויה להשתנות ממעגל-למעגל ומאצווה (batch) לאצווה של המעגלים המיוצרים. סיבולת הציפוי של עובי הנחושת של ±0.5mils היא מקובלת בתעשיית התדר הגבוה אם כי יצרני מעגלים אחדים יכולים להשיג ולקיים אף סיבולות מחמירות יותר. בהתבסס על ערך הסיבולת הזו, תחום של 1 מיל בעוביי נחושת שונים עבור אותו תכנון מעגל הוא די שכיח, וכמו שצוין לעיל, ככל שחומר המעגל הוא דק יותר, ההשפעה במונחים של שינויי עכבה תהיה גדולה יותר.

בנוסף לדאגות על עובי מוליך הנחושת, סיבולת רוחב המוליך היא גם דאגה בקביעת עכבה יציבה עבור PA מבוסס PCB. סיבולת של 0.5mils± שוב איננה בלתי סבירה בתעשיית התדר הגבוה עבור רוחב של מוליך נחושת על-פני PCB, אם כי יצרנים רבים יכולים להשיג ולקיים אף סיבולות יותר מחמירות עבור רוחב מוליך הנחושת.עבור סיבולת של ±0.5mils, השינוי ברוחב מוליך הנחושת הוא 1 מיל, ומעגלים דקים יותר יושפעו יותר במונחים של עכבה על-ידי שינויי רוחב-המוליך הללו מאשר מעגלים עבים יותר.

אחד מפרמטרי חומרי המעגלים המוצגים באיור 1 שהוא בעל השפעה משמעותית בשמירה על עכבה עקיבה הוא הסיבולת של עובי מצע המעגל. עבור הדוגמה באיור 1, לסיבולת עובי המצע של ±10% יש ההשפעה הגדולה ביותר על השינויים בעכבת המעגל. בעוד ערך זה של סיבולת עובי החומר של המעגל איננו חריג, קיימים ריבודים בעלי תדר גבוה עם ערכי סיבולת עובי טובים יותר, דבר היכול לשמור על בקרה טובה יותר של עכבה עבור מעגלים דוגמת PAs מיקרוגל.

שינוי ה-Ɛr המוצג בטבלה 1 הוא חד-צדדי ומראה רק את החלק השלילי של הסיבולת. סיבולת Ɛr של ±0.05 עבור חומר מעגל נומינלי Ɛr של 3.5 מייצג שינוי שלילי ב-Ɛrשל כ-1.4 אחוזים. אולם בגלל שזהו תחום סיבולת בעל גבול חיובי ושלילי, השינויים האמיתיים ב-Ɛr יכולים להיות בתחום שהוא כפליים מערך זה, עם שינויים ב-Ɛr של 0.1 אפשריים, או של 2.8 אחוזים מערך הכולל Ɛr=3.5 של המעגל. פרמטר זה אינו קל להצגה בטבלה 1, אך יש לציין שהוא יהווה הסוגיה הכי-פחות משמעותית בשביל חומר המעגל הדק יותר (בעובי 10 מיל) והסוגיה השנייה פחות משמעותית עבור חומר המעגל העבה יותר (בעובי 20 מיל). חומר מעגל בעל ערך וסיבולת נומינליים אלה של Ɛr נחשב לטוב למדי עבור יישומי מעגלים בתדר גבוה רבים, אם כי חומרי מעגלים ניתנים להשגה אף עם בקרת סיבולת Ɛr הדוקה יותר.

שינויים בהפסד המעבר

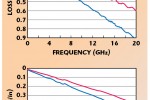

חומרי מעגלים בעלי הפסד מעבר נמוך משחקים תפקיד מרכזי בהשגת הגבר מירבי ב-PA מיקרוגל מבוסס-PCB. הפסד המעבר של PCB מורכב מארבעה מרכיבים: הפסד המוליך, הפסד דיאלקטרי, הפסד בקרינה והפסד בזליגה. בתדרי מיקרוגל נמוכים יותר, הפסדי הדיאלקטרי והמוליך משפיעים בעיקר על הפסד המעבר של ה-PCB; הדומיננטי מבין שני פרמטרים אלה תלוי בעובי חומר המצע של המעגל. איור 1 מראה שלושה רישומי הפסד מעבר עבור מעגלי קווי תמסורת מיקרוסטריפ 50 אוהם המבוססים על אותו חומר מעגל, אם כי בעוביי חומר שונים. הדגמים של הפסד המעבר הופקו בעזרת תוכנת 2014 MWI – של Rogers Corp. – ניתוח ומידול של חומר המעגל, המשתמשת במשוואות Hammerstad and Jensen1 בצורה סגורה בהתייחס לצפי עכבה והפסד של מיקרוסטריפ.

שלושת הגרפים באיור 1 משווים תוצאות מדודות ומושגות על-ידי מחשב. תוצאות הפסד המעבר המדודות נאספו בעזרת שיטת הפרשי אורך של מיקרוסטריפ פשוטה2, אשר מזערה את תרומות הפסד המעבר בגין מחברים והשקות של אותות. הפסד המעבר הממודל הורכב מהפסדים דיאלקטריים ושל מוליכים וכמו שניתן לראות מהנתונים המסומנים, הנתונים הממודלים עבור ההפסד הכולל התאימו בקירוב טוב עם התוצאות המדודות. לשם פשטות, הפסדים בגין קרינה וזליגה הוזנחו בהשוואה זו.

איור 1 מראה שהפסד המעבר עבור מעגל דק (a) נשלט על-ידי הפסד המוליך. עבור מעגל עבה יותר (c), התרומות הדיאלקטרית ושל המוליך להפסד המעבר של חומר המעגל הן כמעט שוות. אם נתונים עבור חומר מעגל נוסף, עבה יותר (בעובי 30 מיל) נוספו לאיור 1, הדבר היה מראה שההפסד הדיאלקטרי היה שולט בתרומה להפסד המעבר. בעזרת ידע לגבי אילו מרכיבי הפסד משפיעים ביותר על הפסד המעבר, מתכנן יכול לבחור חומר (ועובי) אשר יספק את ביצועי הפסד המעבר הטובים ביותר עבור יישום כלשהו.

במקרה של עובי ה-30 מיל הלא מוצג, לשינויים בגורם הפיזור הייתה ההשפעה הגדולה ביותר על תכונות הפסד המעבר של חומר המעגל. עבור חומר המעגל הדק באיור 1a, הפסד המעבר הושפע ביותר על-ידי הפסד המוליך, ויש להדגיש שלשינויים בתכונות המוליך יש גם כן השפעה גדולה על ביצועי הפסד המעבר של המעגל.

חספוס משטח הנחושת של חומר מעגל בתדר גבוה יכול להשפיע על הפסד המוליך3 של החומר. לחומר מעגל בעל משטח נחושת מחוספס יהיה הפסד מוליך מוגבר בהשוואה לאותו חומר מעגל בעל משטח נחושת חלק. עד כמה הפסד המוליך של המעגל ישתנה עם שינוי בחספוס משטח הנחושת – זה יהיה תלוי עד כמה הפסדי המוליך דומיננטיים בסך הפסדי המעבר של החומר. לגבי הפסד המעבר של המעגל הדק המוצג באיור 1a, לשינוי בחספוס משטח הנחושת תהיה השפעה משמעותית על הפסד המעבר של חומר המעגל. עבור חומר מעגל עבה יותר, אותו שינוי בחספוס משטח הנחושת לא ישפיע מאוד על ביצועי הפסד המעבר של החומר, ולשינויים של גורם פיזור החומר העבה יותר תהיה השפעה גדולה יותר על הפסד המעבר בחומר המעגל העבה יותר.

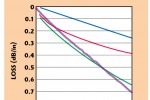

כדי להבין טוב יותר כיצד חספוס משטח הנחושת של מעגל עשוי להשפיע על הפסד מעבר לגבי עוביים שונים של אותו חומר מצע של המעגל, איור 2 מציג מעגלי קו תמסורת מיקרוסטריפ המיוצרים על אותו המצע, אך בעוביי חומר וחספוס משטח נחושת שונים.

הגרפים מראים חומרי מעגל בעלי חספוס תקני של משטח הנחושת ב-2.8µm RMS בהשוואה לריבוד ™LoPro של Rogers Corp. בעל חספוס משטח הנחושת של 0.8µm RMS. כמוצג, היתרונות של משטח נחושת חלק יותר עבור הפסד מעבר של המעגל יהיו יותר גדולים עבור מעגלים דקים יותר מאשר מעגלים עבים יותר, עם הבדל בהפסד מעבר של כ-0.3dB/in עבור המעגל בעובי של 7.3mil (כאשר עוברים למשטח הנחושת החלק יותר) בהשוואה להבדל של כ-0.1dB/in עבור מעגלים בעלי עובי של 20 מיל.

הפסד מעבר של חומר המעגל הוא דאגה עבור מתכנני PA ממספר סיבות, כאשר אחת מהן היא ניהול תרמי. PA בנוי על PCB בעל הפסד מעבר גבוה יותר יפיק יותר חום לכמות ההספק RF/מיקרוגל הנכנס מאשר אותו ה-PA הבנוי על PCB בעל הפסד מעבר נמוך יותר. חום זה אשר מופק תורם למפרט טמפרטורת הפעולה המרבית (maximum operating temperature – MOT), ולא צריך לעבור על ה-MOT של ה-PCB למשך תקופת זמן ממושכת. מתכנני PA מבקשים לרוב למזער את הפסד המעבר תוך שיקול הספק ותדר הרלבנטיים כדי להבטיח שלא תהיה חריגה מה-MOT. למעגל דק יותר יהיה הפסד מעבר גדול יותר מזה של המעגל העבה יותר; אולם מאידך, הוא יכול גם ליהנות מהיתרונות של נתיבי זרימת חום קצרים יותר אל משטח ההארקה וגוף קירור מצורף כדי לנטרל את החום המופק על-ידי הפסד המעבר הגבוה יותר. השפעות הדדיות חשמליות-תרמיות נוספות המשפיעות על הניהול התרמי צוינו במאמר שיצא לאחרונה 4.

TCDk של חומר המעגל נשכח לעתים קרובות על-ידי מתכנני PA, והוא פרמטר העלול להשפיע רבות על ביצועי ה-PA אם לא מתחשבים בו כאשר בוחרים את חומר המעגל. בפשטות, TCDk הוא גודל השינוי של הקבוע הדיאלקטרי, Ɛr, עם השינוי בטמפרטורה. הדבר בולט לעתים קרובות כאשר מעגל מופעל בסביבה מבוקרת, במעבדה לדוגמה, ואז ניתן לצפות לביצועים יציבים.

כאשר ה-PA מועבר לשדה, שם הטמפרטורה עשויה להשתנות בטווח רחב, ביצועי המעגל משתנים עם השינוי בטמפרטורה. התוצאה היא שינוי ב-Ɛr העלול לגרום לתזוזות בעכבה ושינויים בביצועים. פרמטר ה-TCDk מספק דרך להשוות התנהגות זו עבור חומרי מעגל שונים. בד”כ PAs מבוססי-PCB יפיקו חום במהלך הפעולה הרגילה שלהם וייצרו שינוי טמפרטורה משלהם בנוסף לשינויי הטמפרטורה מהשפעות הסביבה. ריבודי poly tetra flouro ethylene אחדים בעלי הפסדים נמוכים המשמשים ליישומי מיקרוגל מציגים ערכי TCDk יחסית גבוהים, העשויים להוות דאגה לגבי יישומים המתוכננים עבור תחום נרחב של טמפרטורות עבודה. חומרי מעגל PTFE ממולאי-קרמיקה נוטים לספק תכונות TCDk טובות יותר ומתאימים יותר עבור יישומים שצריכים לטפל בתחומי טמפרטורת פעולה רחבים.

מוליכות תרמית

מוליכות תרמית של PCB היא פרמטר חשוב של חומר המעגל עבור מתכנני PA. בשל חימום המוליכים של המעגל המתקיים ב-PAsבעלי הספק גבוה יותר, הם מורכבים לעתים קרובות על גופי קירור. עבור PAs בעלי רמות גבוהות של חימום מוליכים, הנתיב התרמי אל גוף הקירור עובר לעתים קרובות דרך חומר המצע של המעגל, ונתיב זרימת החום יעבור דרך המצע. במקרה כזה, המוליכות התרמית של ה-PCB תספק מדידה של יכולת חומר המעגל להעביר כל חום המופק במוליכי המעגל אל גוף הקירור. חומרים עם ערכים גבוהים יותר של מוליכות תרמית של ה-PCB מוצעים עבור PAs הפועלים ברמות הספק גבוהות יותר.

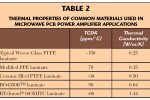

טבלה 2 מראה ערכים אופייניים של חומרי מעגלים המשמשים לרוב עבור יישומי PA מיקרוגל מבוססי-PCB. ככלל, ערכי TCDk קרובים יותר לאפס במונחים מתמטיים מוחלטים הם יותר אידיאליים. במונחים של מוליכות תרמית, ערכים גבוהים יותר הם טובים יותר. בתור חוק אצבע, ערך טוב של מוליכות תרמית עבור מעגל PA הוא 0.50W/m/K או גבוה יותר.

צירוף גוף קירור

ניהול תרמי הוא מרכיב קריטי כדי להשיג אמינות גבוהה בכל PA מיקרוגל, ושלב חשוב בתהליך זה כרוך בצירוף PCB של PA מיקרוגל אל גוף קירור. אופציות שונות קיימות עבור צירוף משטח ההארקה של ה-PA לגוף קירור, כולל מחזקים מכניים מוברגים לבסיס, הלחמת-זיעה (sweat soldering) והוספת חומר דבק מוליך חשמלית (TECA). כל גישה מציעה את מכלול היכולות והגבולות שלה. TECA יכולה לספק חיבור אחיד וקבוע מאוד ללא חללים או כיסי אוויר. בעבר, חומרי TECA אחדים סבלו מבעיות בהיפרדות לשכבות על-ידי זרימה מחדש של חומר הלחמה ללא-עופרת, או שהם סבלו משינויים בתכונות החשמליות בטמפרטורות גבוהות. אך הדור האחרון של חומרי TECA פתר בעיות אלו וסיפק ביצועים עקביים ואמינים, אף בטמפרטורות גבוהות.

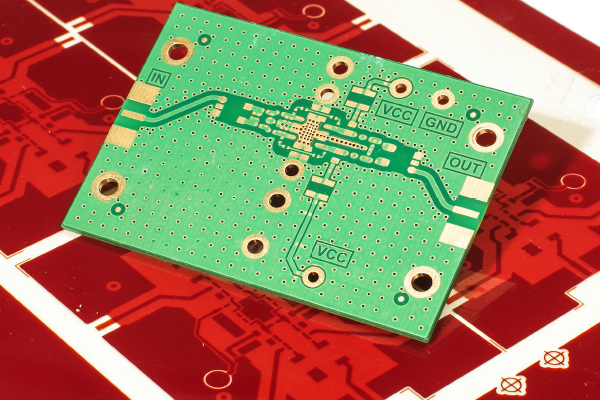

כדי להבין טוב יותר את השימוש ב-TECA והשפעתו על הפסד המעבר של חומר ה-PCB, בוצע ניסוי פשוט: מעגל קו-תמסורת בעובי 10 מיל, TECA וגוף קירור מנחושת עבה צורפו במערך המוצג באיור 3. מעגל קו-התמסורת נערך ראשית עבור הפסד מעבר תוך שימוש בשיטת הפרשי האורך, תוך בדיקת המעגל כקו תמסורת מיקרוסטריפ ללא התוספת של TECA או גוף קירור.

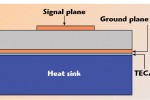

ה-TECA וגוף הקירור צורפו לאחר מכן דרך תהליך ריבוד, והפסד המעבר נבדק עם ה-TECA וגוף הקירור כחלק של נתיב החזרה דרך ההארקה, שימוש במחברים בקצוות, וההארקה חוברה מתחתית המעגל (גוף הקירור במקרה זה). לאחר מדידות אלו, מערך המעגל עבר מערך זרימה מחדש של הלחמה ללא-עופרת פעמיים והפסד המעבר נבדק שוב. כפי שמוצג באיור 4, אין הבדל בהפסד המעבר עבור מעגל המיקרוסטריפ בתוספת ה-TECA וגוף הקירור, או בהשלמת מחזורי הזרימה החוזרת של ההלחמה ללא עופרת.

סיכום

ככלל, פרמטרים בסיסיים אחדים יכולים לשמש כקווים מנחים כאשר בוחרים חומרי מעגל עבור יישומי PA מיקרוגל. חומר PCB המועמד ל-PA מיקרוגל צריך להשיג סיבולת Ɛr שהיא ±1.5 אחוזים או טוב יותר, גורם פיזור נמוך, הפסד מעבר נמוך (אפשרי חומר PCB עם נחושת חלקה), TCDk נמוך ומוליכות תרמית גבוהה. בנוסף להמלצות אלו והקווים המנחים של הייצור מטבלה 1 לשם מזעור שינויי העכבה, מעגלים בעלי סיבולת עובי של ±0.5mil או יותר טובה מומלצים עבור תכנוני PA מיקרוגל, כמו גם אותה הסיבולת וערך עבור עובי ציפוי הנחושת. בחירה של חומרי מעגל עבור PAs מיקרוגל איננה שגרה ותמיד זהו רעיון טוב לשתף את ספק חומר המעגל בתהליך הבחירה, כדי לסייע להעריך שיקולי תכנון בסיסי וייצור המעגל. ניסיון של ספק חומר המעגל עם הרבה מעגלי תדר-גבוה שונים עשוי להוביל להדרכה בעלת-ערך לשם תכנון ספציפי של PA מיקרוגל.

סימוכין

1. E. Hammerstad and O. Jenson, “Accurate Models of Microstrip Computer Aided

Design” ,1980 MTT-S International Microwave Symposium Digest, May 1980, pp. 407-409.

2. John Coonrod, “Methods for Characterizing the Dielectric Constant of Microwave PCB Laminates,” Microwave Journal, May 2011.

3. J.W. Reynolds, P.A. LaFrance, J.C. Rautio and A.F. Horn III, “Effect of Conductor Profile on the Insertion Loss, Propagation Constant and Dispersion in Thin High Frequency Transmission Lines,” DesignCon 2010.

4. John Coonrod, “The Impact of Electrical and Thermal Interactions on Microwave PCB Performance,” Microwave Journal, February 2014.

מודפס באישור של ®MICROWAVE JOURNAL, גיליון נובמבר 2014.

©2015 Horizon House Publications, Inc.

הכתבה נמסרה באדיבות חברת מאל-סיון

- איור 1. הפסד מעבר המראה קשר של עובי החומר להפסדים הדיאלקטרי והמוליך

- טבלה 1. הדגמה של שונויות (variances) אופייניות המשפיעות על העכבה האופיינית של PCB מיקרוסטריפ

- איור 2. השוואה של משטח נחושת חלק ומחוספס על אותו המצע בעוביים שונים

- איור 3. מעגל קו-תמסורת בעובי 10 מיל, TECA וגוף קירור מנחושת עבה

- איור 4. בדיקת הפסד מעבר מיקרוסטריפ של מעגל חשוף, ולאחר מכן בעקבות צירוף ה-TECA לגוף הקירור ושני מחזורי הלחמה ללא-עופרת

- טבלה 2. תכונות תרמיות של חומרים מקובלים המשמשים בPCB- ליישומי מגברי הספק מיקרוגל