“בעולם העסקי המורכב המאופיין יותר ויותר בתחרות קשה, המפתח לצמיחה רווחית טמון בעיקר ביכולת החברות לבצע התייעלות אנרגטית ייעודית בכל ענף בו הן פועלות”, אומר מרמר ריג’יס ג’יראוד מנהל תחום אפליקציות מנועים ווסתים ב- Emerson Industrial Automation ומתייחס ל-2 חברות בנות של הקבוצה Leroy-Somer ו-Control Techniques Emerson Industrial Automation. הינה החברה המובילה בעולם מזה 125 שנה בפיתוח ושיווק פתרונות טכנולוגיים מתקדמים לאוטומציה תעשייתית. “תפוקה, איכות ועלויות היו מאז ומתמיד מנועי הצמיחה בייצור תעשייתי, אך כיום לקוחות מחפשים פתרונות חכמים יותר שיאפשרו להם להעלות את התפוקה, לשפר אמינות וזמינות המכונות ולצמצם את העלות התפעולית ככל שרק ניתן”.

אחד המרכיבים המשפיעים יותר מכל על סך העלות התפעולית הוא עלות האנרגיה. תהליכי פיתוח “אקו- טכנולוגיים” של ציוד להנעה והפעלת מכונות, מתמקדים במכלול המרכיבים הפוטנציאליים של החיסכון באנרגיה, ומכוונים את הפיתוח הטכנולוגי באופן שיאפשר לבצע אופטימיזציה של ההוצאה לאנרגיה. חברת Leroy Somer המתמחה בפיתוח “אקו-טכנולוגי” של מנועים ווסתים למגוון יישומים תעשייתיים, הצליחה להוביל תהליכי התייעלות אנרגטית בקרב לקוחות של עד 40% לשנה וצמצום החזר על השקעה ברכישת ציוד של עד 50%.

מתודולוגיית הפיתוח ה”אקו-טכנולוגי” של Leroy-Somer מחייבת תהליך פיתוח מובנה וסדור המתחיל בזיהוי מרכיבי פוטנציאל החיסכון בהתאם לצרכים ייעודיים במגוון יישומים, כאשר מבחן פוטנציאל ההתייעלות נבדק לכל אורך שרשרת הייצור – החל מהורדת עלות הייצור של המנועים, מינימיזציה של גודל ומשקל המנועים לחסכון בעלויות הובלה ושינוע, בחינת היתכנות יישום והטמעה באמצעות תכנון מראש של הפיתוח באופן שהמוצר הסופי יוכל להחליף את הציוד הישן ללא צורך בהתאמות מורכבות בקווי הייצור, סימולציות במגוון יישומים על היקף החיסכון האנרגטי הצפוי, שיפור תפוקה וגמישות ייצור לצורך הגדרה מפורטת של כל פיתוח טכנולוגי ולבסוף בחינה של החיסכון הצפוי בעלויות תחזוקה ותמיכה טכנית לאורך זמן עם ההטמעה של הפיתוח האקו-טכנולוגי החדש.

באמצעות אינטגרציה זו של מיפוי, אנליזה והבנת הדרישות הספציפיות בתהליכי ייצור ייעודיים, המשתנים הסביבתיים, תפקודי המכונה ואופי הענף, מצליחה Leroy-Somer לפתח מנועים ווסתים חדשניים המציגים יעילות גבוהה יותר מתמיד, והמעוצבים לפעול ולתקשר ביניהם באופן המוביל להתייעלות תפעולית אנרגטית אופטימלית.

חסכון אנרגטי עם מנועים בנצילות גבוהה במהירויות משתנות

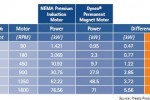

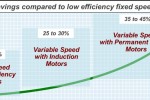

במסגרת המחויבות של חברת Leroy Somer לפיתוח מוצרים אקו-טכנולוגיים, פיתחה החברה בשנים האחרונות סידרה של מנועים, ווסתים וגירים המבוססים על נצילות גבוהה ומהירות משתנה בהתאם לתקן האירופאי החדש המגדיר סטנדרטים לרמות שונות של ניצולת מנועים (IE1, IE2, IE3, IE4). השימוש בטכנולוגיה של מהירות משתנה לצד אופטימיזציה של המערכות המכניות הם הדרך להגיע למקסימום חסכון: רמות יעילות יוצאות דופן לאורך הטווח המלא של מהירויות ההפעלה, במיוחד במקרים בהם מפעילים את הציוד במהירות נמוכה יותר, שם הניצולת גבוהה הרבה יותר מאשר מנועי האינדוקציה. ניתן לראות כי המנועים של Leroy Somer בין שהם במהירות קבועה או משתנה – מספקים חסכון באנרגיה של עד 45% ומאפשרים שיפור משמעותי כלכלי בטווח ההחזר על ההשקעה בקניית הציוד ב-50% לפחות.

כל המנועים בעלי הנצילות הגבוהה מאופיינים ב-Magnetic laminations לצמצום פחתים, Choice of bearings and weatherproof protection – להפחתת הפסדים מכניים, Winding המותאם לצמצום ההתנגדות הפנימית של המנוע, Magnetic circuit-הפועל באופן אופטימלי לצמצום סך הפחתים של המכונה וונטילציה המונעת בזבוז של משאבי המכונה. לדוגמא: החלפה של 240 מנועים בפועלים בטכנולוגיה ישנה של נצילות נמוכה (EFF2/EFF3) של 83.10% (לפי פעילות במשך 310 ימים בשנה, 24/7, 4kW) במנועים IE2 של Leroy Somer, עם נצילות של 86.60%, תניב חסכון של 340,000kW בשנה.

שילוב של מנוע בניצולת גבוהה עםGearboxes בנצילות גבוהה כמו

ה-Orthobloc 3000 – Helical & spiral bevel gearbox 0 יאפשר להגיע ליעילות מכנית קבועה של 96%, לעומת יעילות מכנית של 56% המאפיינת שימוש ב-Worm Gearbox.

הנצילות הגבוהה וטכנולוגיית ה-Variable Speed של המנועים, מאפשרת אופטימיזציה של צריכת חשמל בתהליך הייצור, ובכך משפרת באופן משמעותי את זמן ההחזר על ההשקעה ברכישת ציוד מתקדם המבוסס על “אקו-טכנולוגיה”. לדוגמא: ביישום של Ventilation – סך החיסכון בצריכת החשמל השנתית שוות ערך ל-96% מעלות הציוד שהודות לרכישתו נוצר החיסכון. כלומר ההחזר על ההשקעה בציוד הינו פחות משנה. גישת ה”אקו-טכנולוגיה” מאתרת את שיעור ה-Flow Rate בו פועלת המכונה רב הזמן ומתאימה את פיתוח המנוע באופן ייעודי ליישום הספציפי כך שהחיסכון המרבי יהיה בנקודת האופטימום של הפעלת המכונה – זהו תהליך של אופטימיזציה המחבר בין מאפייני המנוע ליישום. בדוגמא שהבאנו, המכונה עובדת 25% מהזמן ב-Flow Rate בו נוצר מירב החיסכון ולכן הכדאיות הכלכלית של הטמעת הדור החדש של המנועים במכונה כה גבוהה.

דוגמא נוספת היא חברת “Primo “Denmark מתעשיית הפלסטיק המפעילה קווי אקסטרוזיה לייצור מוצרי פלסטיק שונים. לאחרונה החליפה החברה את המנועים המסורתיים בהם השתמשה במשך שנים, במנועי PM Adjustable Speed של Leroy Somer וכתוצאה מכך הצליחה לעבור משימוש ב-22kW ל-15kW בלבד – סה”כ חסכון שנתי בעלויות אנרגיה של 30%. בנוסף השימוש במנוע “אקו-טכנולוגי” הוביל לחיסכון של אלפי יורו בשנה על הוצאות תחזוקה.

The Permanent Magnet Technology –

DYNEOTM Solutions

גולת הכותרת של הפיתוח ה”אקו-טכנולוגי” היא סדרת TM של Leroy Somer של מנועים במהירות משתנה עם Permanent Magnet החוסכים אנרגיה עד 50% בהשוואה למנועים מסורתיים.

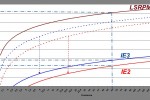

הסדרה מציגה מנועים מהדור החדש עם רמות נצילות יוצאות דופן בכל רמת מהירות הפעלה. מהירות המנוע משתנה ומותאמת למהירות ההפעלה של המכונה או שהמנוע מעלה מהירות ובכך משפר את ביצועי המכונה. היעילות של המנועים בסדרה גבוהה אף יותר מזו של מנועי אינדוקציה. המהירויות הגבוהות של המנועים, מייתרים את השימוש לעיתים ברכיבים מכניים (gearbox, pulleys and belts), ולכן גם מובילים לחיסכון גדול יותר בהוצאות התחזוקה וחלקי חילוף של המכונה ובפחתים מכניים נוספים. כך גם יש צמצום בתדירות השימון הנדרשת לצורך תחזוקה שוטפת.

בסדרה 2 מנועים עיקריים: מנוע ה- LSRPM מציג מומנטום אחיד בכל רמת מהירות, בעוד דגם LSRPM מיועד למהירויות גבוהות במיוחד.

סדרת סדרת מנועי Dyneo של Leroy Somer מציגה מנועים קומפקטיים הקטנים פי 3 ממנועים אסינכרוניים באותו יישום וקלים יותר כך שיחס משקל/תצרוכת חשמל נמוך יותר. כתוצאה מכך עלויות ההובלה והשינוע של המנועים נמוך משמעותית ממנועים מסורתיים ושוב התוצאה היא חסכון. קומפקטיות זו גם מאפשרת אינטגרציה קלה של המנועים בסדרה לתוך המכונה, ללא צורך בהתאמות מורכבות ושינויים. ניתן פשוט להמשיך לעבוד עם המכונה או קו הייצור הקיים אך בנצילות וביעילות גבוהים משמעותית.

הסדרה מתאימה למגוון יישומים כמו קומפרסורים, משאבות, מעליות, מערכות אוורור, מסועים, עיבוד מזון ובעיקר לקווי אקסטרוזיה המתאפיינים במיוחד בצריכה גבוהה של חשמל.

חברת “Presto”, היצרנית והמשווקת המובילה בארה”ב לשקיות פלסטיק, בעלת 5 מפעלים ברחבי ארה”ב, קיבלה החלטה להחליף את המנועים המסורתיים בקווי האקסטרוזיה בהם מיוצרות שקיות הפלסטיק עם הסגירה החוזרת. צריכת החשמל בקווי האקסטרוזיה האלו מהווים 50% מהצריכה הכוללת של החשמל בחברה. ההחלטה לשדרג את מערכות ההנעה של קווי הייצור הקיימים היתה במסגרת תהליך התייעלות מערכתי שביצעה החברה. טרום ההחלטה ערכה “Presto” סקר פנימי והשוותה את הביצועים והחיסכון הצפוי לאור שימוש ב-3 סוגים של מערכות הנעה: 2 קונפיגורציות מסורתיות עם מנועי AC וקונפיגורציה של Emerson Industrial Automation שכללה מנוע Dyneo LSRPM Permanent Magnet שלLeroy Somer בשילוב עם Unidrive-M drive של Control Techniques. הקונפיגורציה האחרונה הוכחה כיעילה יותר בכל טווח מהירות וכתוצאה מכך החזר ההשקעה על הציוד היה 9 חודשים בלבד. היתרון הנוסף היה הקומפקטיות של מנוע Dyneo LSRPM של Leroy Somer , שאפשרה לשלב את המנוע במכונות האקסטרוזיה הקיימות במינימום שינויים מכניים. המנוע החדש, למרות היעילות הגבוהה שלו, תפס את אותו מקום של המנוע DC שהיה במקור כמו גם בהשוואה לאופציה של מנוע AC שנבחן. כתוצאה מכך הקונפיגורציה של מערך האקסטרוזיה נשמר, אך עם שיפור משמעותי ביעילות וחסכון אנרגטי עצום.

“אקו-טכנולוגיה” מקנה כיום לחברות יצרניות ולחברות OEM את היכולת ליהנות מציוד בקרה והנעה החוסך לחברה עד 50% מעלויות האנרגיה השוטפות שלה ומוביל לאופטימיזציה של תפוקת המכונות. זאת, הודות לפיתוחים טכנולוגיים מהפכניים של מנועים אלקטרוניים חכמים המותאמים ליישומים ייעודיים, בעלי מהירות משתנה, ניצולת גבוהה וקומפקטיות המאפשרת הטמעה קלה ומהירה במגוון מערכות מכניות קיימות.

- Breakdown of potential electricity savings: LEROY-SOMER’s solutions

- שיפור משמעותי ביעילות וחסכון אנרגטי עצום

- Efficiency 4p Vs 1500 @ Cnom & 750 rpm on drive

- חסכון שנתי בעלויות אנרגיה של 30%

- חסכון אנרגטי עם מנועים בנצילות גבוהה במהירויות משתנות

- DYNEO™ Permanent Magnet Motor LSRPM

הכתבה נמסרה באדיבות דור הנדסה http://www.doreng.co.il/