Low Pressure Molding () הינה טכנולוגיה שפותחה ע”י חברת Henkel לאיטום והקשחה של מעגלים אלקטרוניים עבור תעשיית האווירונאוטיקה והחלל. לפני כ-4 שנים הונגשה הטכנולוגיה לתעשייה הרחבה ופתחה דלת עבור חברות רבות לייצור מוצרים עמידים יותר. חברות כמו Apple, Jawbone, ורבות אחרות כבר עשו את המעבר ומיישמים בצורה נפלאה את האפשרויות הרבות אותן מאפשרת הטכנולוגיה.

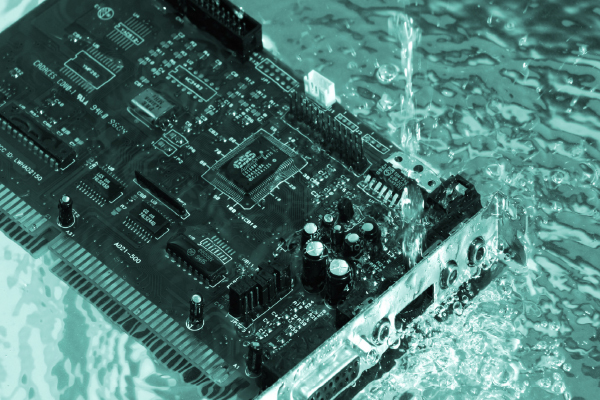

הגנת LPM מתבצעת על ידי הזרקת חומר תרמו-פלסטי ייעודי לתוך תבנית, ישירות על גבי המעגל האלקטרוני. שכבת ה-LPM מבודדת את המעגל מרטיבות, כולל טבילה במים, פגעי מזג -אויר, קרינת.U.V, אדי דלק ועוד. בנוסף, המעטה התרמו-פלסטי תורם לעמידות פיזית ומקשיח כנגד רעידות ונפילות.

החומרים המוזרקים נבדקו ונמצאו כ״שקופים״ לתשדורות RF, קיימת האפשרות למסך את החלק הממוגן כנגד הפרעות “EMI״ ע”י צביעה בצבע מוליך,שפותח על ידי חברת Henkel.

טמפרטורות ההתכה וההזרקה של חומרי ה-LPM נמוכות כך שבזמן ההזרקה לא נפגעים רכיבי המעגל. עובדה זו מאפשרת לצפות גם סוללות ורכיבים קריסטליים רגישים מבלי לפגוע בתיפקודם או באורך חייהם. חומרי ה-LPM מגיעים להתמצקות כאשר הטמפרטורה יורדת מתחת ל-0 80.

בהשוואה לטכנולוגיות האיטום המסורתיות, ל-LPM יתרונות רבים, אך המובהק שבהם הוא זמן המחזור הקצר (תוך פחות מדקה) עד לסיום התהליך. יתרון זה מאפשר ייצור מספר רב של חלקים, בזמן קצר יותר ושינוע מהיר יותר ליעד הבא. בנוסף מספקת הטכנולוגיה הגנה טובה יותר, עמידות פיזית משופרת, וסביבת עבודה נקיה ללא חומרים וגזים רעילים.

היכולת לייצר איטום תלת ממדי בתבנית, המאפשרת שליטה ודיוק ברמה של מאיות המילימטר בעובי האיטום בכל נקודה ונקודה, פותחת למעשה פתח לעיצוב שכבת האיטום ובמקרים רבים אף להחליף את המארז החיצוני של המוצר; כמו גם, לשתול אינסרטים ואף לייצר מחברים מכאניים. בדרך זו ניתן לחסוך בעלויות נוספות המגולמות במוצר, מעבר לעלויות האיטום הישירות.

דוגמא ליישום טכנולוגיית ה-LPM ניתן לראות בחברת Robomow, המייצרת רובוטים לכיסוח דשא. בעבר השתמשו בציפוי לכה עד אשר החלו מוצרים תקולים לחזור למפעל, לאחר מחקר מעמיק שביצעו מהנדסי החברה גילו כי חשופיות הצליחו לחדור לעמדות ההטענה בחיפוש אחר מקור חום ומתיישבות על גבי המעגלים, החומר אותו מפרישות החשופיות מעכל את ציפוי הלכה ופוגע במעגל. בחברה החליטו לעבור לשימוש באפוקסי אך תהליך זה גרם לזמני ייצור ארוכים שלא עמדו בקנה אחד עם הצורך של החברה, חומר-גלם התבזבז על כיוונון ומינונים והחומר שנזרק בסיכומו של דבר היה רב. ובנוסף לכך, תהליך הייצור לא היה נקי והושקע בו כוח אדם לא מבוטל. לאחר הכנסת טכנולוגית ה-LPM, לא רק שבעיית החשופיות נפתרה אלא שגם עלות החלק ירדה בכ-50% ביחס לתהליך האפוקסי, הספק הייצור גדל בכ-30% וכמות היחידות הפסולות ירדה משמעותית. כוח האדם צומצם ויעילות הייצור עלתה. בעקבות זאת הוחלט בחברה לרכוש מכונת LPM שתעבוד כחלק אינטגרלי מקו הייצור והשימוש בה הורחב לכרטיסים נוספים במערכת. עופר לאופר, מנהל התיפעול בחברת Robomow

מספר: “חיפשנו פתרון ייצור להגנה טובה על מעגלי אלקטרוניקה בסביבה של גינה (גשם, שלג, חום, חרקים), שנים שאנחנו מנסים כל פתרון חדש שיש בשוק. התנסינו גם ב-LPM ונוכחנו לדעת שאחרי שמשקיעים בתבנית, קל מאוד לייצר עשרות אלפי מעגלים באיכות מעולה ובצורה ממוכנת נוחה ופשוטה. חלק מהמעגלים שהעברנו לטכנולוגית ה-LPM צופו בעבר ביציקת אפוקסי, העלות הכוללת של חומר ועבודה ירדה לחצי והאיכות הרבה יותר טובה. לחומר מוליכות תרמית מעולה והוא עבר בהצלחה את כל בדיקות העבודה בטמפרטורות גבוהות במוצר שלנו. בימים אלה אנו מנסים את הטכנולוגיה גם במעגלים שעברו ציפוי אקרילי ושם אנו רואים שיפור ניכר ומשמעותי בעמידות של המעגלים. יש לנו מעגל שעבורו השתמשנו בטכנולוגית ה-LPM גם כקופסא למעגל וגם כהגנה מלחות ומים (חסכנו קופסת פלסטיק והרכבה)”.

אין ספק כי הטכנולוגיה המהפכנית שפותחה תחילה עבור נאס”א מחלחלת כעת לשימוש אזרחי ויכולה לעשות פלאים למוצרים רבים הן בפן הייצורי המיידי והן בפן הפיתוחי של עיצוב מעטפת האיטום ושבירת דפוסי חשיבה קיימים. השימוש בטכנולוגיה יכול להוות כלי נוסף לשיפור התחרות של ספקים ישראלים אל מול ספקים מהמזרח הרחוק, תוך שימוש בחומרים ירוקים ידידותיים ובחיסכון אמיתי בכסף.