ראיון עם ד”ר אייל קאופמן, מייסד ומנכ”ל חברת QualityLine

חברת QualityLine מונה צוות בעל ניסיון רב שנים בהקמה וניהול קווי ייצור של מוצרי אלקטרוניקה. כל עובדי החברה באים מעולם קווי הייצור ומערכת החברה נולדה מצורך אמיתי שקיים בשטח. נפגשתי עם ד”ר אייל קאופמן, אשר ניהל את התפעול של חברות מובילאיי, קארדו סיסטמס ומדיסים ובנוסף, ביצע עבודת מחקר לדוקטורט בנושא “אתגרים בניהול איכות של קווי ייצור” לשיחה על מערכת החברה ותהליך הייצור.

ד”ר אייל קאופמן, המייסד והמנכ”ל של חברת QualityLine

כיצד התבשל הרעיון הטכנולוגי שלכם?

במהלך העשייה המקצועית שלנו חווינו על “בשרנו” אין סוף מקרים של בעיות איכות בקו. כל מי שנמצא בענף הזה של ייצור סדרתי יודע שאין יום שחולף מבלי שנדרש טיפול בבעיות איכות בקו. מדוע זה קורה? הסיבה לכך נובעת מהעובדה, שכדי שהמוצר יצא תקין מקו הייצור צריך ששרשרת של מאות ולעיתים אלפי פעולות שתסתיימנה כל אחת בהצלחה. מספיק שפעולה אחת תבוצע באופן לא תקין (למשל פעולת הרכבה, בדיקה, רכיב לא תקין וכד’) כדי שהמוצר ייפסל, יישלח לתיקון או בטעות יישלח ללקוח.

ספר לנו על המערכת שלכם

החלטנו לפתח קונספט חדש של בקרת איכות: איסוף רציף וקבוע של כל נתוני הבדיקות בייצור, ניתוח המידע הזה באופן אוטומטי והצגתו באופן גראפי על מנת שנוכל מיידית למצוא את הסיבה לתקלה ואת הפיתרון המהיר והנכון. פיתחנו מערכת תחת קונספט זה שיושם בהצלחה רבה במספר חברות. המשוב שאנחנו מקבלים מלקוחות הוא “שהמערכת פותחת את העיניים ומשפרת משמעותית את איכות הייצור לרמות שלא חלמנו עליהם.”

מערכת QualityLine נועדה לאפשר לחברות יצרניות או חברות שפיתחו מוצר ומייצרות אותו אצל קבלן ייצור (למשל בסין) לבצע בקרה הדוקה ורציפה על איכות הייצור. אנחנו פיתחנו טכנולוגיה חדשנית ופורצת דרך לבקרה על איכות תהליך הייצור. הרעיון המרכזי הוא: לדעת מייד וכל הזמן מה קורה בקו הייצור. להיות מסוגלים לחקור ולאתר את סיבות בעיות האיכות. לפתור תקלות ומהר.

אבל לכל חברה יצרנית יש תהליכי איכות. לא כך?

אכן לכל חברה יצרנית יש תהלכי איכות. הבעיה היא חוסר מידע זמין ועדכני על נתוני תהליך הייצור בזמן אמת. אנחנו לא יודעים מה קורה באמת בקו וכאשר המידע סוף סוף מגיע אלינו, הוא איננו מנותח באופן שמאפשר לנו במיידי למצוא את סיבת הבעייה ואת הפתרון הכי מהיר על מנת שקו הייצור יחזור חזרה לתפקוד תקין. כמות המידע הנאסף במהלך הייצור על פעולות אלו הינו עצום. מידע זה חשוב מאוד עבורינו על מנת לשלוט באיכות התהליך שלנו ולשפר אותו. מנסיוננו, תהליכי הבקרה על איכות הייצור המקובלים בתעשיה אינם נותנים פיתרון מלא ועל כן אנחנו בלית ברירה מתפשרים על רמת האיכות של קו הייצור שלנו. גם אם בסופו של דבר המוצרים שנשלחים ללקוחות שלנו הינם תקינים לחלוטין, אנחנו משקיעים כסף רב על מנת לתחזק את רמת האיכות של המוצרים (מוצרים פסולים בתהליך הייצור, חומרי גלם לא תקינים, עובדים שאינם מיומנים, תהליכי בדיקות לא מיוצבים וכו’).

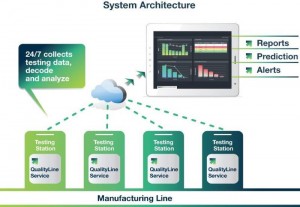

System Architecture

על איזה מידע הנאגר תוך כדי תהליך הייצור מדובר? ומדוע ציינת שהוא חשוב כל כך?

בכל קו ייצור יש תהליכי בדיקת איכות. תהליכי בדיקה אלו מתבצעים באופן ידני על ידי עובדי הייצור או באופן אוטומטי על יד מכונות בדיקה. תהליכי בדיקה אלו נעשים בדרך כלל בתום כל שלב של תהליך הייצור. כל בדיקת איכות עבור כל יחידה נבדקת שכזו מתועדת באופן אוטומטי או ידני. קו ייצור אופייני כולל בערך 5 תהליכי בדיקה מהתחלת הייצור ועד סופו.

נניח שאנחנו מייצרים 1,000 מוצרים ביום. המשמעות היא 5 כפול 1,000 = 5,000 תוצאות בדיקה מפורטות בכל יום ייצור. לא ניתן לנתח כמות אדירה כזו של מידע כל יום. על כן, מנהלי הייצור והאיכות מסתפקים בדרך כלל באינדיקציה הסופית של כל בדיקה – עובר/נכשל (pass/fail). ברגע שבדיקה מסויימת של מוצר דיווחה “Pass” אנחנו מסתפקים באינדיקציה זו ומעבירים את המוצר לשלב הבא הייצור. ברור לכולנו שהסתפקות באינדיקציה הזו של pass/fail איננה מספיקה. דיווח כוללני זה איננו משקף:

מצב גבולי של אחד מהפרמטרים שנבדקו.

אי תקינות של תהליך הבדיקה.

ביצוע הבדיקה באופן לא תקין

מתי “חופרים לעומק” במידע? כאשר יש תקלה בייצור או כאשר חוזרים מוצרים לא תקינים רבים מהלקוחות. כשזה קורה כל צוות הייצור נכנס למצב של דחיפות ומנסה לחלץ את כלל נתוני הבדיקה המפורטים ולנסות ולנתח אותם לעומק.

מערכת QualityLine יודעת להתחבר מרחוק לתחנות הבדיקה הממוקמות בקווי יצור, לאסוף באופן אוטומטי ורציף (24/7) את כלל תוצאות הבדיקה מכל תחנות הבדיקה. המערכת מנתחת לעומק ובאופן אוטומטי את תוצאות הבדיקה ומציגה את הניתוח במסכי dashboard analytics אינטראקטיביים המאפשרים ביצוע data mining וניתוח מהיר של בעיות האיכות.

1. איתור ופיתרון בעיות איכות באופן מהיר ומעמיק.

2. התראות אוטומטיות על בעיות איכות.

3. בקרת עובדים מוסמכים (מניעת פעולות ייצור המבוצעות ללא המיומנות הנדרשת).

4. בקרה על יציבות ותחזוקתיות של ציוד הבדיקה שעל קו הייצור.

5. ניתוח תקלות: איסוף האנליזות של הטכנאים המתקנים את היחידות התקולות מקו הייצור או שחזרו מהלקוחות.

ועוד ועוד פונקציות רבות וחשובות לפיקוח על איכות הייצור.

כיצד המערכת שלכם מתחברת לקווי הייצור? כיצד מתבצעת האינטגרציה הטכנית?

קווי הייצור כבר קיימים. גם תחנות הבדיקה בקו הייצור כבר קיימות. על מנת להצליח ולהחדיר את המערכת, האתגר הגדול שעמד בפנינו בעת הפיתוח היה לאפשר:

אינטגרציה מהירה וקלה.

אינטגרציה שתתבצע מרחוק וללא צורך להשבית את קו הייצור.

מניעת הצורך בביצוע שינויים כלשהם בתהליך הייצור ובתהליכי הבדיקה.

מניעת הצורך בהשקעה בתשתיות.

על כן, החדשנות הטכנולוגית שלנו מתמקדת ביכולת להתחבר מרחוק לכל קו ייצור וכל זאת מבלי לשנות את תהליכי הייצור והבדיקות ומבלי להשקיע בתשתיות. לשמחתנו הצלחנו במשימה זו והאינטגרציה ממתבצעת תוך ימים בודדים.

מה החזון שלכם לעתיד?

החזון שלנו הוא שהטכנולגיה שפיתחנו תהפוך לסנדרטית בתעשיה ושתסייע ליצרנים לשפר משמעותית את איכות הייצור ובכך להוריד את עלויות הייצור, לקצר את זמני האספקה ללקוחות ולשפר את כושר התחרות שלהם אל מול המתחרים.