הקדמה

מאז הופעתה של ‘תיאוריית סינתזת רשתות’ (Network Synthesis Theory) בתחילת המאה ה- 21, מתכנני מסננים פיתחו פתרונות בעלי תחכום הולך וגובר, כדי לתרגם פונקציות מעבר פולינומיאליות לרכיבים פיסיים עובדים. גוף הידע על רכיבים מקובצים הוא מבוסס היטב על ‘התנך האדום הגדול’ של מסננים Microwave Filters, Impedance Matching Networks, and Coupling Structures, מאת מטאל, יאנג וג’ונס (Matthaei, Young and Jones), ועבור מבני צימוד בספר Microwave Filters for RF/Microwave Applications. הידע הזה, כשהוא משולב בזמינותם של כלי תוכנה מתקדמים לניתוח מסננים עם אלגוריתמים ממוסחרים לפתרון מקיף וממוחשב, כדוגמת שיטת המומנטים (MoM) ושיטת האלמנטים הסופיים (FEM), סיפקו למתכננים ערכת כלים רבת יכולת שמאפשרת לממש הן טופולוגיות ידועות וגם טופולוגיות שרירותיות.

גם בהינתן הבשלות של התיאוריה והתוכנות המתקדמות להדמיה ולסינתזה של מסננים, ההתייחסות לתוצאות ההדמיות עודה נתונה במידה של זהירות. אחד מאתגרי התכנון החשובים ביותר נותר קבלת התאמה מהירה ומדויקת בין הסימולציה לבין התכנון. כתלות בטכנולוגיה שבה משתמשים, זה לא דבר נדיר שמתכננים יבצעו מחזורים מרובים של מהלכי תכנון וייצור, לפני שהתוצאות יגיעו לביצועים הרצויים. תהליך זה מוסיף זמן רב ועלות גבוהה למחזור התכנון ומשפיע ישירות על הזמן עד ליצירת הכנסה.

ליצירה של הדמיה מדויקת באמת נדרשת לכידה של כל פרמטר פיסי שיכול להשפיע על ביצועיי המסנן בעולם האמיתי. על המתכננים לקחת בחשבון מגוון רחב של גורמים. בין השאלות שאותן יש לכלול מופיעות:

האם הפרמטרים של מודל ההדמיה נקבעו בדרך שלקחה בחשבון את המשתנים של העולם האמיתי ואת תנאי ההפעלה שמשפיעים על היישום הפיסי?

באיזה סוג של אינטרפולציה צריך להשתמש בין נקודות התדר?

האם המודל התלת ממדי מייצג את הביטוי הפיסי של מבנה נתון?

האם חלוקת הרשת (ה- meshing) משתנה בתחומי תדר שונים?

האם עומק הקרום (ה- skin depth) נלקח בחשבון בצורה נכונה בתוך כלי ההדמיה עבור תחומי התדרים הנמוכים?

האם המצע גורם לנפיצה (dispersive), ואם כן, מהן עקומות הנפיצה שלו?

האם נלקחו בחשבון המודלים של המוליכות האפקטיבית ושל חספוס (roughness) המשטח של המוליך?

קבוצת תכנון ה- LTCC של Mini-Circuits השקיעה שנים רבות במתן מענה לשאלות האלו ולשאלות אחרות רבות. המציאות של הדמיות מסורתיות היא שבעבר, השפעות החומר לא הובנו היטב על מנת לקחת בחשבון את כל ההשפעות האמיתיות על הביצועים. אי לכך, הייתה דרושה הבנה עמוקה יותר על מנת לבטל סבבי ייצור מיותרים וכדי לעמוד בדרישות הביצועים כבר בניסיון הראשון. על ידי שילוב של מאות מבני בדיקה שונים, אפיון חומרים נרחב, יצירה מקיפה של מודלים ותרשימי זרימת עבודה חדשניים ואלגוריתמים ש”בושלו” בבית, Mini-Circuits הצליחה להעביר את שיטת הניסוי והטעייה ממהלכי ייצור במפעל אל שלב ההדמיה בשלב מוקדם בתוך תהליך התכנון. חדשנות זו מאפשרת לנו להגיע באופן עקבי להצלחה בסבבי הייצור הראשונים של מסנני LTCC ושל רכיבים אחרים מעבר ל- 50 ג’יגה הרץ.

מאמר זה יחקור כמה מבין האתגרים הייחודיים של הדמיית מבני LTCC. נתאר בו את זרימת תהליך התכנון ויתוארו מקרים לדוגמה, כדי להדגים נאמנות בין ההדמיה והמדידה בייצור במהלך ראשון. לבסוף, נערוך דיון בנוגע להרחבות עבור טופולוגיות מסננים לצורך מחקר בתדרים גבוהים ועבור מוצרים אחרים וטכנולוגיות נוספות.

אפיון ויצירת מודלים של חומרים

בדרך כלל, Mini–Circuits משלבת שתי טכניקות הדמיה נפוצות כדי לחזות את הביצועי ה- RF של התקנים פסיביים לפני הייצור שלהם, כאשר לכל אחת מהן יש יתרונות וחסרונות משל עצמה. הטכניקה של שיטת המומנטים (MoM) פועלת על ידי יצירת meshing של נקודות המתכת (מיתוך – Metalization) המוליכות בתוך המבנה. שיטה זו מתבצעת ועוברת איטרציות במהירות והיא שימושית במבנים עם מספר קטן של חיבורי port ועם יחס קטן של מיתוך למצע (substrate). היא מוגבלת ברוב המקרים למשטחים דו ממדיים והשימוש בה נעשה בהנחה שהמצעים מתפרשים עד אין סוף במרחב, כך שהיא לא מספקת מודל תלת ממדי מקוצץ אמיתי של המצע.

הדמיה בשיטת האלמנטים הסופיים (FEM) מספקת מודל תלת ממדי אמיתי אשר מאפשר לנו לקצץ נפחים. המדובר בשיטה שמבוססת על תדרים והיא פועלת על ידי יצירת meshing במבנים של המצע במקום במוליכים. הדמיות FEM לוכדות בצורה טובה יותר את השפעות הצימוד והערכים הפרזיטיים דרך המצע וגם את ההשפעות של קיצוץ המבנה התלת ממדי, שכולם חסר

ים בשיטת המומנטים. החסרון הוא שמימוש של הדמיות FEM יהיה בדרך כלל איטי יותר.

הגישה של שיטת האלמנטים הסופיים תהיה מדויקת יותר עבור מסנני LTCC, שבהם האות נע באופן תלת ממדי דרך מבנה מונוליטי. באופן אידיאלי, המאפיינים של מבנה זה יהיו אחידים. עם זאת, במציאות, מבני LTCC מורכבים משכבות מרובות של קרמיקה ושל חומר מוליך עם מאפיינים של נפיצה (dispersion) והתנהגות אנאיזוטרופית. לכן נדרש אפיון תלת ממדי אמיתי של החומר, כדי לקחת בחשבון את ההתנהגות הלא ליניארית של אותות הנעים דרך מבנה עם התכונות האלו.

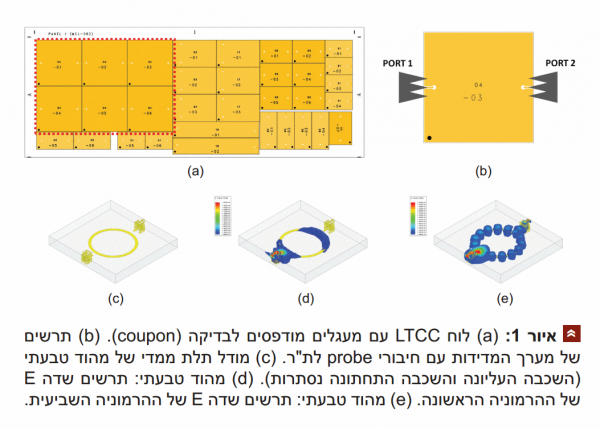

על אף ששתי גישות אלו הן בעלות עוצמה רבה, לא ניתן היה בעבר להגיע בעזרתן להסכמה בין ההדמיה לבין המדידה, ועדיין היה צורך בסבבים מרובים של תכנון. מגבלה זו הצריכה הבנה מעמיקה יותר של מבנה החומר לגבי התרומה שלו לביצועים של ההתקן בעולם הממשי. Mini–Circuits עברה דרך המאמץ המתיש והדקדקני לאפיון התכונות של חומר המצע והיחידות המוליכות שמשמשות בייצור התקני LTCC עד לטווח של גלים מילימטריים. לכך נדרש השימוש במאות מבני בדיקה לרבות טופולוגיות מהוד (resonator) חד מודליות ורב מודליות, מהודי גלבו (waveguide), ומבנים של קבלים וסלילים מקובצים (lumped) בין היתר. אלגוריתם קנייני פותח רק על מנת לנתח את ההיקף של נתוני הבדיקה כתוצאה מזרימת העבודה של המדידות שלנו

לאחר שנתיים של מאמץ מרוכז שהושקע בבניה ובאפיון של מעגלים מודפסים לבדיקות (coupon) ולאחר מכן ביצירת מודל של הביצועים שנמדדו לשילוב בכלי ההדמיה שלנו על פני רוחב פס רחב, התכנסנו בחברת Mini–Circuits, כך אנחנו מאמינים, לאחת מבין ההבנות המתקדמות ביותר בתעשייה לגבי טכנולוגיית LTCC. המאמצים שלנו כללו אפיון ויצירת מודל של תכונות החומר של כל המרכיבים המשמשים לא רק בקו מוצרי LTCC, אלא גם במוצרים של מוליכים למחצה ובטכנולוגיות נוספות. כיום, יש לנו ביטחון רב במודלים שלנו לגבי חומרים, אשר בשילוב עם מערך כלי התכנון שלנו וזרימת התכנון החדשנית שלנו אפשרה לנו להגיע להצלחה בסבב הראשון של תכנוני רכיבים עד 50 ג’יגה הרץ.

זו יכולת ייחודית בתעשייה. היא מאפשרת לחברת Mini–Circuits לפתח ולהוציא לשוק חלקים סטנדרטיים לפי הקטלוג שלנו בקצב מהיר יותר ולתמוך בצורכי הלקוחות עם דרישות לכמויות גדולות. היא מאפשרת לנו גם לפתח פתרונות מותאמים באופן אישי במידה רבה עבור הלקוחות עם יישומים ייחודיים יותר ובזמני סבב מהירים ביותר. בכל המקרים, כל זה מתורגם לזמן פיתוח קצר יותר, לעלות נמוכה יותר ולזמן קצר יותר של יציאה לשוק.

זרימת עבודה מולטי-פיסיקאלית

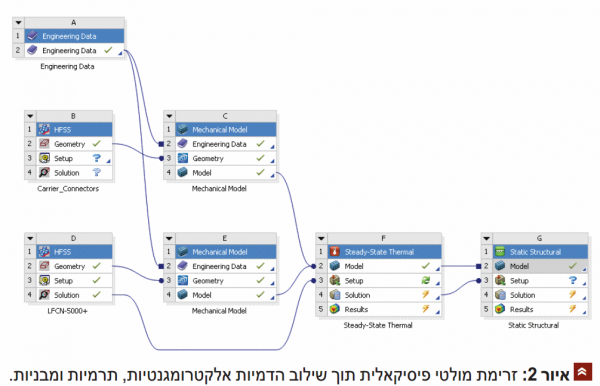

יצירת המודלים לחומרים בקנה מידה מקיף אשר הייתה משולבת עם כלי תכנון והדמיה מהשורה הראשונה, אפשרה לנו להמציא זרימת עבודה חדשנית להדמיה מולטי-פיזיקאלית. הדמיה מולטי-פיזיקאלית משלבת סימולטורים רבים שכל אחד מהם פועל בתחום ייחודי: אלקטרומגנטי, מבני ותרמי (thermal). כל סימולטור משתמש בתוצאות של הסימולטורים האחרים בתור רכיב מתוך הגדרות שלו. לדוגמה, תוצאות ההדמיה החשמלית מסימולטור מבני לתדירות גבוהה (HFSS®) של Ansys משמשות להגדרה של יצירת חום המשתנה באופן מרחבי בהדמיה התרמית. עליית הטמפרטורה המחושבת משמשת לאחר מכן לצורך חישוב עיוותים בגיאומטריה של המודל.

סדרה ראשונית זו של הדמיה מביאה לעתים קרובות לביצועים שאינם עומדים בדרישות התכנון המוגדרות, כך שההשפעות של הניתוח התרמי והמכני מוזנות חזרה אל מנועי ה- MoM וה- FEM כדי לפצות על ההשפעות של התופעות התרמיות. את התהליך החוזר הזה משלימים מספר פעמים לפי הנדרש, כדי להגיע לביצועים הרצויים. במחזור התכנון המסורתי, אב הטיפוס היה מיוצר אחרי הסבב הראשון של ההדמיה, היה נבדק במעבדה ולאחר מכן היה מתוכנן מחדש ומיוצר שוב. זרימת העבודה שלנו מעבירה את תהליך הניסוי והטעייה הזה אל החזית של מחזור התכנון, ובכך מונעת סבבים מרובים של ייצור ובדיקות במעבדה.

נקח לדוגמה את דרישת הלקוח עבור רכיב שצריך לעמוד ב- 4 וואט של הספק כניסה. בעבר היה מתבצע תכנון של הרכיב ולאחר מכן היה מיוצר לטובת בדיקה והערכה. הרכיבים היו מולחמים על מעגלים בדיקה מודפסים והייתה מתבצעת בדיקה במאמץ חימום. אם הרכיבים היו נשרפים ב- 3 וואט מפני שחלקי LTCC הם מונוליטיים, לא יהיה מעשי לאתר את נקודת הכשל באמצעות ניתוח פיסי הרסני. על כן היה צורך לתכנן מחדש את הרכיב. בניגוד לכך, בעזרת זרימת עבודה של הדמיה פיסית, יש באפשרותנו להעריך באופן מדויק ואמין את הטיפול בהספק קודם לבנייה הראשונה של ההתקן, ובכך לחסוך זמן ועלויות, והכל ללא כל תסכול, אף לא הקטן ביותר.

היתרונות של זרימת עבודה כזו כוללים:

הבנה טובה יותר של התנהגות בהספק של מודל בתנאיי הפעלה מגוונים (מתח ישר, RF ותופעות מעבר)

הערכה ואופטימיזציה מציאותיות של השפעת תופעות החום על ביצועי RF ועל האמינות.

חיזוי השלמות המכנית של החיבורים בנוכחות של אי התאמות CTE.

אופטימיזציה של המבנים הפיסיים לצורך הקטנת הגודל.

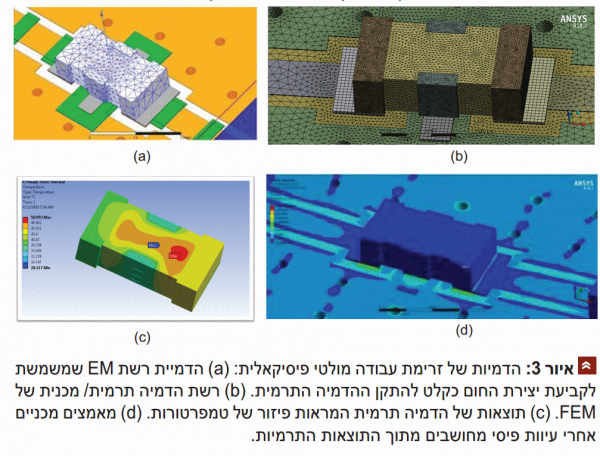

איור 3: הדמיות של זרימת עבודה מולטי פיסיקאלית: (a) הדמיית רשת EM שמשמשת לקביעת יצירת החום כקלט להתקן ההדמיה התרמית. (b) רשת הדמיה תרמית/ מכנית של FEM. (c) תוצאות של הדמיה תרמית המראות פיזור של טמפרטורות. (d) מאמצים מכניים אחרי עיוות פיסי מחושבים מתוך התוצאות התרמיות.

דוגמאות של הדמיה לעומת מדידה

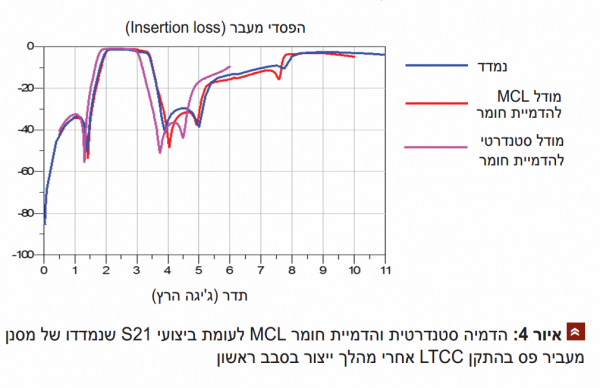

איור 4 מציג תרשים של S21 עבור מסנן מעביר פס בטכנולוגיית LTCC ממודל הדמיה סטנדרטי, דרך מודל הדמיית החומר המתקדם של Mini–Circuits עד ביצועי מדידה ממשיים. התרשים הוורוד מייצג את תוצאות ההדמיה ללא הידע לגבי החומר שאותו צרפנו כמודל לתוך הדמיות חדשות יותר. יש לשים לב לשוני הקיים בין הדמיה זו לבין הביצועים שנמדדו. הקו האדום מייצג את זרימת העבודה בהדמיה החדשה של Mini–Circuits, אשר משלבת את כל האפיון ויצירת המודל שביצענו. ראוי לשים לב לעובדה שהדמיה זו עוקבת באופן הדוק ביותר אחרי ביצועי המסנן שנמדדו על פני הטווח הנמדד כולו.

איור 4: הדמיה סטנדרטית והדמיית חומר MCL לעומת ביצועי S21 שנמדדו של מסנן מעביר פס בהתקן LTCC אחרי מהלך ייצור בסבב ראשון

טקסט בתוך האיור: הפסדי מעבר (Insertion loss), נמדד, מודל MCL להדמיית חומר, מודל סטנדרטי להדמיית חומר. תדר (ג’יגה הרץ)

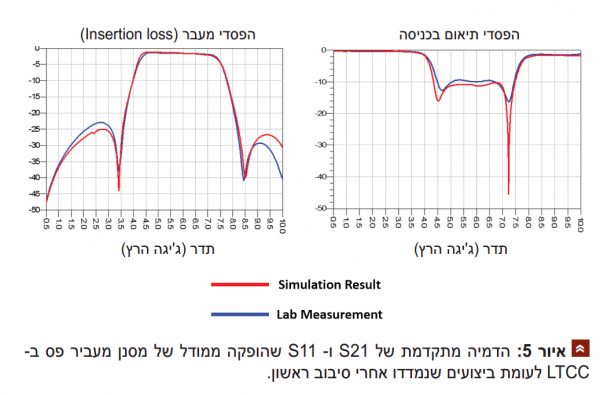

איור 5 מציג השוואות נוספות בין תוצאות ההדמיה המתקדמת של Mini–Circuits והביצועים שנמדדו עבור מודל אחר של מסנן מעביר פס ב- LTCC. S21 וגם S11 מוצגים ומדגימים תוצאות הדמיה מדויקות ביותר עבור שני הפרמטרים. מקרים אלו הם מקרים מייצגים של היכולת הייחודית להגיע להתאמה קרובה בין תוצאות ההדמיה והביצועים שנמדדו אחרי הסבב הראשון במפעל הייצור.

הרחבות

המידע שתואר לעיל הוצג עבור תכנונים של מסנני LTCC תוך שימוש בטכנולוגיות מקובצות, אך לגישה הזו יש אפשרות יישום נרחבת עבור טופולוגיות לצורך מחקר של מסננים וגם עבור טכנולוגיות אחרות.

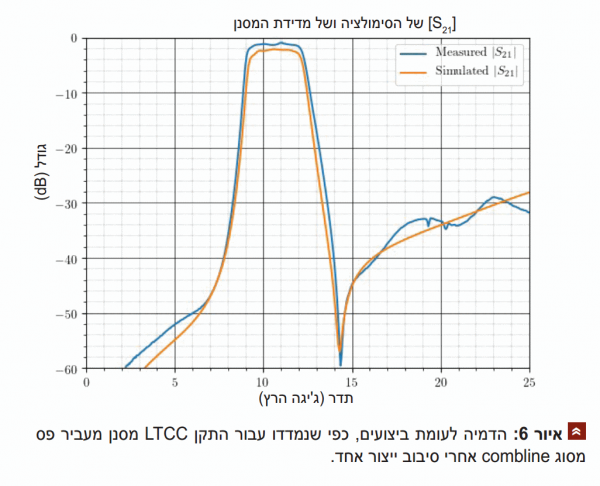

המעבר אל יישומים שפועלים בתדירויות גדלות והולכות שמתרחש לאחרונה מצריך חקירות של טופולוגיות מסננים מבוזרות. חברת Genesys® מציעה סינתזה של מסננים עבור חלק מהטופולוגיות המבוזרות הידועות, אך היא לא כוללת כלים לסינתזה ולאופטימיזציה של מסננים שנגזרים מתיאוריית סינתוז המסננים במטריצות מצומדות (Coupled Matrix Filter Synthesis Theory). בחברת Mini–Circuits לקחו רעיונות רבים מתוך הספרות הטכנית ויצרו את האלגוריתם שלה שמאפשר לבצע סנתוז של טופולוגיות שרירותיות של מסננים מבוזרים על פי המפרטים שלה. כמו כן, בחברה יצרו כלי אופטימיזציה שמסוגל להפיק פרמטרי S וממדים אופטימאליים למודל תלת ממדי מלא. טקסט בתוך האיור: [Sn] של הסימולציה ושל מדידת המסנן, גודל (dB) הרחבנו את הדמיות החומרים המשמשות ברכיבי LTCC לטכנולוגיות נוספות בתיק המוצרים שלנו לרבות אלו בארכיטקטורות MMIC ו- stripline. יכולת זהה היא גם מרכיב חיוני של מאמצי החברה לפתח פתרונות מארזים מתקדמים עבור רכיבי SMT על גבי מצע רך לתדרים עד 55 ג’יגה הרץ.

מסקנות

הצלחה במהלך אחד נחשבה מאז ומעולם לגביע הקדוש של זרימת העבודה בתכנון. האופי הפיסי המורכב של טכנולוגיית LTCC הופך את השגת ההתאמה בין הדמיה לבין תכנון פועל בניסיון הראשון למאתגרת במיוחד. באמצעות אפיון חומרים מעמיק ויצירת מודל מקיף עם כלי תכנון מתקדמים, אלגוריתמים קנייניים וזרימת התכנון החדשנית של החברה, ההדמיות שלנו לוקחות מעתה בחשבון את ההשפעות שיש לעולם הממשי על הביצועים עד לרמה שאיתה אפשר להגיע באופן עקבי להצלחה בסבב ראשון בתכנונים של התקני LTCC. היכולות שלנו בתחום זה סייעו לנו להאיץ ייצור של חלקים סטנדרטיים ושל חלקים בהתאמה אישית כדי לקצר את זמן היציאה של הלקוח לשוק. חידושים אלו אפשרו לנו גם לשפר את התכנונים של מסנני LTCC קיימים, להקטין את גודלם ולשפר את ביצועי הפסילה שלהם. יכולות התכנון שהוצגו במאמר זה מתרחבות לטכנולוגיות אחרות בפתרונות של מארזים לתדרים גבוהים. התיאור של הרחבות אלו יופיע באופן מעמיק יותר במאמרים עתידיים.

לשאלות: apps@minicircuits.com

הודעה חשובה

© 2019 Mini-Circuits

מסמך זה נמסר ללקוחות של Mini–Circuits כטובה ללא תמורה, בהקשר לרכיבים של חברת

Mini–Circuits בלבד. במובן זה, מסמך זה הוא מסמך שנועד למטרות של ידיעה וקווי הנחיה בלבד. חברת Mini–Circuits לא תיקח על עצמה כל אחריות על שגיאות או השמטות במסמך זה או על כל מידע שכלול בו.

Mini–Circuits יכולה לשנות מזמן לזמן את המסמך הזה או את החלקים של Mini–Circuits המצוינים להלן (ביחד, “החומרים”) ללא כל הודעה. Mini–Circuits לא תקבל על עצמה כל התחייבות לעדכן או לתקן כל חומר שהוא וחברת Mini–Circuits לא תישא בכל אחריות בכל צורה שהיא לכל עדכון או תיקון לחומרים או להימנעות של Mini–Circuits לעשות כך.

הלקוחות של Mini–Circuits אחראים באופן בלעדי למוצרים, למערכות וליישומים שבהם שולבו או שבהם משמשים חלקים של Mini–Circuits. במובן זה, אחריות הלקוחות היא להיוועץ במהנדסים שלהם ובאנשי מקצוע מתאימים אחרים אשר מכירים את המוצרים והמערכות המסוימים שבהם חלקים של Mini–Circuits מיועדים להיות משולבים או לשמש, כך שיינקטו כל אמצעי הבחירה, ההתקנה, השילוב, השימוש ואמצעי הבטיחות הנכונים. בהתאם לכך ואי לכן, Mini–Circuits לא תקבל על עצמה כל אחריות.

בנוסף, השימוש שאתה עושה במסמך זה ובמידע הכלול בו כפוף לתנאי השימוש הסטנדרטיים של Mini–Circuits שאותם אפשר לקבל באתר האינטרנט של Mini–Circuits בכתובת https://www.minicircuits.com/homepage/terms_of_use.html.

Mini–Circuits והלוגו של Mini–Circuits הם סימנים מסחריים רשומים של חברתScientific Components Corporation הפועלת תחת השם Mini–Circuits. כל הסימנים המסחריים האחרים של צד שלישי הם הקניין של הבעלים שלהם בהתאמה. ייחוס לסימן מסחרי כלשהו של צד שלישי אינו מהווה או מרמז על המלצה פרסומית, שיתוף או סינוף, חסות, או המלצה: (i) למוצרים, שירותים, תהליכים, או מידע אחר של Mini–Circuits או של כל צד שלישי; או (ii) של כל צד שלישי כזה לחברת Mini–Circuits או למוצרים, שירותים, תהליכים, או מידע אחר של Mini–Circuits.