מאת: ד”ר עידו דולב, + KLA

ייצור רכיבי מחשב כמו מעבדים, רכיבי זיכרון ועוד, זו משימה מורכבת מאוד, שכן בנוסף לקשיים הטכנולוגיים, הייצור חייב להיות יעיל וזול כדי שיהיה משתלם לייצר את הרכיבים. כדי להפוך את הדברים למסובכים עוד יותר, ייצור מעבדי מחשב מודרניים מחייב רמת דיוק גבוהה מאד. כאן נכנס לתמונה מדע המטרולוגיה אשר הוגדרה על ידי הלשכה הבינלאומית למידות ולמשקלות כ-“המדע של המדידה המאמץ את ההיבטים הניסויים והתאורטיים בכל רמה של אי-ודאות בכל תחומי המדע והטכנולוגיה“.

מטרולוגיה הוא תחום רחב וניתן לחלקו לשלושה תתי-תחומים:

- מטרולוגיה מדעית או בסיסית העוסקת ביצירת יחידות מדידה, מערכות יחידות, פיתוח שיטות מדידה חדשות, יישום של תקנים מטרולוגים והפצתם לקהל הרחב.

- מטרולוגיה שימושית ותעשייתית העוסקת ביישום של מדע המדידה לשיטות ייצור ולתהליכים אחרים ושימושם בחברה, אבטחת התקינות של מכשירי מדידה, כוונונם ובקרת איכותם של מדידות.

- חקיקה מטרולוגית עוסקת בדרישות ותקנות של מדידות ומכשירי מדידה תוך כדי הגנה על בריאות הציבור, בטיחות, הגנת הסביבה, מיסוי והגנת הצרכן.

האתגר הגדול: בידוד הטעות

במאמר זה נעסוק במטרולוגיה שימושית ותעשייתית וליתר דיוק באתגר שמלווה את הענף ב- 40 השנים האחרונות, ובכיוון חדש לפתרון. בידוד הטעות שמכשיר המדידה עצמו מכניס למדידה זה האתגר המרכזי שמלווה את תחום המדידה באשר הוא, והדרישה לצמצום השגיאה, בקרב יצרני השבבים, הולכת וגדלה.

עד היום המערכות התמקדו בצמצום העיוותים והטעויות הנובעות ממגבלות ביכולות של המערכות האופטו-מכאניות, אולם הגענו למצב שבו השלמות האופטית והדיוקים המכאניים הנובעים מהעדשות והרכיבים השונים במערכת, הגיעו לקצה גבול היכולת הייצורית וכל שיפור, קטן ככל שיהיה – עלותו מגיעה למיליוני דולרים. ב- 40 השנים האחרונות עבדו אנשי המחקר והפיתוח על דרכים לשיפור החומרה, דרכי בקרה טובים יותר או כיול של כלי המדידה. אם בעבר נרשמו טעויות ברמה של ננומטרים אחדים הרי ששיפורים מתמידים בחומרה ובכלי המדידה הביאו לצמצום הטעות לרמה של סאב-ננומטרים – הישג מרשים מאוד בפני עצמו, אך אינו מספק את דרישות השוק בעידן הנוכחי. יצרני המכשירים האלקטרונים המתקדמים של ימינו שואפים לדיוק אבסולוטי בתהליכי המטרולוגיה כמו גם בשלבים האחרים של תהליך הפיתוח. אך בהינתן השיטות והכלים המתוארים בתחילת פסקה זו – יש בתעשייה תחושה כי הגענו לתקרת הזכוכית של ה”חומרה” והכיול, או אם תרצו לגבולות הפיזיקה הישומית בימינו.

בינה מלאכותית בשירות המטרולוגיה

אחרי שהבנו כי אי אפשר לעקוף את הבעיה הזאת החלטנו להתקדם הלאה, למצוא ערוץ חדש להתגבר על האתגר. כך, הגענו להנחה לפיה אם המערכת האופטית לא משתנה מהותית מרגע שהיא מופעלת, והיא מכניסה שגיאות בעלות דפוסים קבועים למדידה – אם נלמד את העיוותים האלה נוכל גם לבטל אותם.

תמונה 1: ספספיקציות אופינייות של מכונות OV

טכנולוגיה מבוססת לימוד מכונה נבחרה כמתאימה ביותר להתמודדות עם הכיוון החדש, אולם כדי להגיע לביצועים גבוהים הבנו כי ראשית יש צורך בבניית בסיס נתונים גדול שיהווה כר למידה מקיף עבור האלגוריתם, עליו מבוסס מנוע AI (בינה מלאכותית). המנגנון החכם חייב לאסוף נתונים וללמוד אותם, בשעה שהמכונה עובדת. הדאטה קיימת ב- fab אולם יש צורך כי כל מכונה תאמץ את מנגנון הלמידה תוך התחשבות בסוגי האתגרים שכל פרוסת סיליקון (Wafer)מכניסה למכונה.

תמונה 2: מערכת של KLA ממשפחת Arch

כך המנוע שפיתחנו עורך תהליך למידה של קו הייצור באמצעות ביצוע מדידות מקיפות של פרוסות הסיליקון הראשונות. הלמידה מתאפשרת בזכות אלגוריתמי למידה שונים. המנוע לומד את המכונה עצמה ואת האינטראקציה שלה עם פרוסות הסיליקון השונות (המבנים המודפסים על הפרוסות). בזמן הלימוד סורקים את פרוסת הסיליקון במספר תנאים, ובשילוב עם מדידות ה-OVL מקבלים את תמונת המצב המדויקת.

מנועי ה- AI מתאפיינים במהירות אדירה והם רואים עשרות אלפי נקודות מדידה שונות במשך שעה אחת, כך שקצב הלמידה של המכונה לאיסוף ולימוד דאטה הוא פנומנלי. תוך מספר דקות ניתן לבנות מרכז נתונים אשר מאפשר למנוע להתחיל לעבוד, ומשם הוא רק הולך ומשתפר.

במקביל מכוונים את מערכת לימוד המכונה כדי שתאתר את התנאים המתאימים ביותר, אלו הנותנים לנו את התוצאה המדויקת ביותר בזמן הקצר ביותר, יכולת המושפעת מהרכב החומרים שממנו פרוסת הסיליקון נבנתה וממספר השכבות המיוצרות. בנוסף, נדרש המנוע לאתר את אופי השגיאות שהמכונה מייצרת, על מנת שהיא תוכל לבטל אותן. אלא שהמנוע לומד את השגיאות שמכניסה המכונה אפילו מבלי להבין את מהותן. הוא לומד את הדפוס שלהן ובאמצעות אלגוריתמים חזקים מצליח לבודד את הטעות מן המדידה עצמה. כך, ניתן כבר היום לצמצם את הטעות לרמה של אנגסטרומים בודדים, ולהתקרב לאידאל של אפס טעויות.

האתגר המרכזי – בידוד הטעות שמכשיר המדידה עצמו מכניס למדידה – מייצר אתגרי משנה. עם כל היתרונות של ה- AI כמהנדס אתה מוצא את עצמך בסופו של יום מול קופסא שחורה. האלגוריתם לומד לתקן את כל הטעויות והתפקיד של המהנדס מצטמצם. אולם השיקול האנושי חיוני כדי לקבל החלטה מתי לעצור את האלגוריתם ולבצע תיקוני חומרה נוספים, כיולים וכו’. יש חשיבות גבוהה לבניית הפלואו והשילוב בין האינפוט של המהנדס לביצועים של מנוע ה- AI.

אנגסטרום בודד שווה מאות דולרים

יש המון ביקורת וחשש בשוק, לקוחות בהחלט חוששים להסתמך על מנועי AI. אולם מצד שני גם הם מבינים כי כל אנגסטרום של שיפור בביצועים שווה עשרות אם לא מאות מיליוני דולרים. כמובן שאימוץ הטכנולוגיה משפיע גם על ההון האנושי בתעשיית המטרולוגיה והמוליכים-למחצה. ב- KLA לדוגמא, כבר לפני 3 שנים הקימו קבוצה חדשה של מומחי אלגוריתמים ותוכנה אשר היום עובדים בצוותים משולבים עם מהנדסי המערכת והאלקטרו-אופטיקאים.

לאחרונה שחררנו גירסה ראשונית של מכונה מבוססת מנוע AI והיא הותקנה אצל לקוח, בסביבת ייצור מלאה, לצורך בדיקות ראשוניות, התוצאות כבר מבטיחות ואנחנו ממשיכים להשתפר כל הזמן. ואם היום מנועי ה- AI מתבססים על לימוד דפוסי התנהגות של מכונה אחת הרי שבשלב הבא נשאף לכך שהאלגוריתמים יחשפו למכונות נוספות וילמדו טעויות מסוגים אחרים. ככל שילמדו יותר מכונות ויחשפו לשינויים רבים יותר בחומרה, רכיבים מתחלפים וכו’ – כך תשתפר עמידותם ועוצמתם. כמו כן, אנו ממשיכים לפתח את האלגוריתמים עצמם ובודקים אלגוריתמים מתקדמים כדוגמת אלגוריתמים מבוססי רשתות נוירוניות של למידה עמוקה.

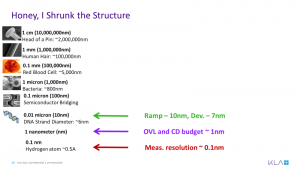

תמונה 3: גדלים אופייניים בטבע והמקבילה בעולם המטרולוגיה

במישור אחר אנו שואפים לשלב טכנולוגית לימוד מכונה בכל הרבדים של המכונה – כיול, עיבוד תמונה, המוח של המכונה ועוד. לנו ברור כי לשם הולך הדור הבא של מכונות המטרולוגיה. הבינה המלאכותית מאפשרת קפיצה טכנולוגית משמעותית בתחום והתמודדות שאי אפשר היה ליישם אך לפני 5 שנים.

חברת +KLA מפתחת בישראל דור חדש של ציוד מטרולוגיה לבדיקת איכות תהליך הייצור של שבבים, אשר משתמש בבינה מלאכותית כדי להתגבר על מגבלות פיסיקליות של המערכת האופטית, במהלך הייצור של טרנזיסטורים מתקדמים. הטכנולוגיה החדשה צפויה לצאת לשוק בשנת 2020 כאשר היא תשולב במערכות המדידה העתידיות: מערכת Archer TL 150 ומערכת Archer WT 750.

המערכות ממשפחת Archer מבצעות בדיקות Overlay במסגרת הבקרה השוטפת על תהליך ייצור השבב. בבדיקה הזו מבררים את רמת הדיוק שבה מונחות שכבות החומר הבונות את הטרנזיסטורים אחת על-גבי השנייה. החשיבות של המדידה נעשית קריטית יותר ככל שתהליכי הייצור מתקדמים, מכיוון שגם הזחה זעירה של השכבות יכולה לגרום לתקלות חמורות בתפקוד המעגל האלקטרוני.

הכותב הוא דירקטור הנדסה וסמנכ”ל

פיתוח בחטיבת OVL ב- + KLA