בשנים האחרונות, עם התקדמות טכנולוגיית התקשורת ושיתוף המידע, נעשה שימוש במונחים IoT ו-Industrie 4.0, המחברים כל דבר כמו מכוניות, מפעלים ומכשירי חשמל ביתיים בצורה דיגיטלית, ומאפשרים הפעלה, ניתור וניתוח הנתונים שלהם מרחוק. אנו מקדמים קונספט פתרון בשם i³-Mechatronics בתגובה למגמה זו של IoT ותעשייה 4.0.

חברת YASKAWA היא מובילה עולמית כבר שנים רבות באוטומציה של “תאים”, שהם יחידה אחת מפס הייצור של מפעלים, עם רובוטים תעשייתיים, מנועי סרוו ווסתי מהירות.

השליטה המצוינת ב”אוטומציה של תאים” התאפשרה אודות לנתונים רבים שנאספו ונותחו בזמן אמת בבקר המכונה/רובוט או בדרייברים, אך נותרו “ידע סמוי” בתוך המערכת. רק מיעוט מהנתונים שוקף “למעלה” לממשק המשתמש.

בתפיסת ה i³-Mechatronics, מה שאנו מציעים הוא לשקף בצורה רחבה הרבה יותר את אותם “נתונים סמויים” לרמת המשתמש. באופן זה יוכל להיעשות שילוב בין אותם נתונים דיגיטליים מהאוטומציה של “תאים” לנתונים אחרים מסביבת הייצור. זה מאפשר לנהל את מצב הפעולה (נתוני תהליך) וסטטוס הייצור (נתוני מצב) של ציוד המפעל כ”ערכים מספריים” ולא כ”ידע סמוי” על סמך ניסיונם של מומחים. על ידי ניהול עם נתונים נבטל את “המנורה האדומה” שיצאה מכלל פעולה ונשמור על המנורה הירוקה הפועלת דולקת.

תמונה 1 – Life monitor מתוך סביבת Sigmawin+. קרדיט: YASKAWA

אז מה זה iCube Mechatronics

תפיסת ההפעלה שאנו מציעים מורכבת משלוש הנדבכים הבאים:

Integrated – משולב.

Intelligent – מתוחכם.

innovative – חדשני.

באופן ספציפי ומפורט יותר, ראשית, נחבר את הציוד וההתקנים של תאי ומערכות המפעל (מנועים, רובוטים, סנסורים וכו’) לשכבת ה-IT על ידי הפיכת הנתונים לגלויים, זהו שלב ה Integrated. לאחר מכן, נחקור, נשווה וננתח את הנתונים שנאספו בצורה חכמה ונעשה בהם שימוש מלא. בכך נשפר את הציוד בפעולה ונייצב את איכות הייצור, שלב ה Intelligent. בכך נפתור את הבעיות אליהן מכוונים לקוחותינו להפוך למפעל חכם, זה יאפשר לנו להתמקד בפיתוח מואץ הן של המוצר אותו אנו מפתחים ומייצרים והן של קו הייצור והאריזה.

רעיון יפה…. עכשיו איך מיישמים אותו בתקציב הגיוני

כמו שאמרו חכמינו “סוף מעשה במחשבה תחילה”. בציוד הסרוו ובבקרי ההינע הסטנדטיים של YASKAWA כבר מתחילת העשור הקודם, מוטמעים מודולים לאיסוף רוב הנתונים הנדרשים לנו ל”אחזקה חזויה” של המערכת ולאבחון סטיות מהנורמה. המודולים האלו מוטמעים במוצרים, אין צורך להשקיע כספים בכדי לרכוש אותם, הם שם.

לדוגמא, כאשר מתחברים לכל דרייבר שלנו מסדרה Sigma-7 ואילך, באמצעות התוכנה החינמית SigmWin+, ניתן לצפות ב Life Monitor של המנוע והדרייבר, המודד ומציג את רמת הבלאי של הרכיבים ע”י חישוב של שעות העבודה שביצעו אל מול אורך החיים הצפוי ספציפית לאותו רכיב (מיסבים, קבלים, מאוורר וכו’). כאשר מוצר מגיע ל”קו האדום” ניתן לתכנן פעולת אחזקה מתוכננת מראש כאשר המכונה מושבתת ולהחליף את הרכיב, ולא להגיע למצב של תקלה משביתת ייצור.

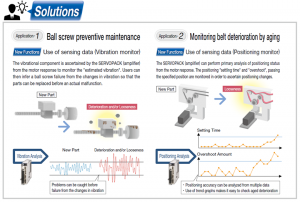

דוגמא נוספת מתוחכמת יותר היא זיהוי חריגות מהנורמה בתהליך הייצור ע”י פונקציית ה Data-logging function שכלולה כסטנדרט בבקרי ההינע MP3300: בפונקציה זו אנו מקליטים את הנתונים (Position error, speed, torque, etc..) במחזור ביצוע של תהליך מסוים מספר פעמים. לאחר מכן מגדירים את ההקלטה הזו כ”תהליך נורמלי”. ניתן לקבוע שכאשר המכונה בהרצה והפונקציה הזו מופעלת, ומזוהה חריגה מהנורמה שהוקלטה – תקפוץ התראה של חריגה בתהליך. ניתן גם לקבוע את מידת הרגישות בהחלטה שלנו מה נחשב כ”חריגה”.

דוגמאות לאבחון תקלות ע”י data logging function, מקרה אחד של רעידות חריגות עקב לכלוך או שחיקה במכניקה, ומקרה שני של “בריחת” מיקום עקב רצועה קרועה או רפויה. קרדיט: YASKAWA

כאמור, שימוש במודולים המובנים האלו יכול להיעשות בקלות ללא עלויות נוספות של חומרה או של רשיונות, ולאפשר אחזקה חזויה יעילה להרבה מקרים.

YCP – The Cockpit

בשלב הבא, נרצה לעלות רמה עם i³-Mechatronics ולשקף את הנתונים “למעלה” לשכבה המנהלת את רצפת הייצור ו/או למודולים של AI וניתוח נתונים.

נרצה לשקף את כלל הנתונים מהציוד וממכשירי המפעל כמו רובוטים תעשייתיים, מכונות וחיישנים משולבים. המאפיינים של “Yaskawa Cockpit (YCP)”, כלי תוכנה למטרה זו, הם “צבירה והצטברות” ו”ניתוח” של נתונים באמצעות ויזואליזציה. באגירה וצבירת נתונים, מחוברים ל-YCP מכשירים והתקנים שונים באתר הייצור לרבות מוצרים של חברות אחרות.

המערכת מאפשרת “לסנכרן שעון” בין המערכות השונות, עד לרמת חותמת זמן (Time stamp) של 1/1,000,000 שניות. באמצעות ההתאמה ניתן לקשר ולסנכרן בין המכשירים במהירות גבוהה ובדייקנות. לניתוח נתונים, YCP מאפשר לך להפעיל מודלים אנליטיים כגון מסקנות שנוצרו על ידי AI במערכת המארחת. בנוסף לכך, נוסיף פונקציית ניטור מצב תפעול ופונקציית ניטור מספרי ייצור כתוספות, וננהל באופן מרכזי את העברת הנתונים למערכות שרתים עיליות כגון ERP, MES, Big Data המסופקים על ידי ספקי IT.

מערכת ה YCP, כוללת מסך המציג בזמן אמת את כלל הנתונים החשובים ללקוח בהתאם לצרכיו, כגון מספר המוצרים המיוצרים בשעה, כמה מוצרים בכל תהליך, מס’ תקלות בקו, מצב חומרי גלם במיכלים וכל מה שהלקוח ירצה לשקף בתצוגה העילית.

כמובן שהמודול יאפשר בנוסף אבחון וחיזוי כשלים, ניטור/אבחון מצב פעולה, אבחון חריגות בציוד, זיהוי ליקויים באיכות וכו’, ברמת קו הייצור ולא רק ברמת ה”תא”/מכונה, כפי שהוצע קודם.

תמונה 3 :חיבור Monitor Live הקיים בכל דרייבר של יאסקווה מסדרת 7-Sigma קרדיט: YASKAWA

מימוש ה Cockpit מצריך מטבע הדברים השקעה כספית ותפעולית, אך במקרים ששיקוף ונגישות רוב הנתונים הרלוונטיים כבר מובנית ברמת המכלולים/תאים והתת מכלולים – התהליך פשוט בהרבה. לא פחות חשוב – התהליך יכול להיעשות בצורה הדרגתית. קודם כל שיקוף הנתונים הנפוצים והזמינים שיועדו לכך מראש בבקר, ורק לאחר ניתוח התועלת והפערים שנותרו, מעבר לשלב הבאים של ניתוח התמונה כוללת יותר של כל רצפת הייצור וקישור למערכות עיליות.

בסיכומו של דבר, כיום, בפתחה של המהפכה התעשייתית הרביעית, אנו ממליצים להשתמש ברכיבים שכבר תומכים בטכנולגיות של שיתוף המידע. השתמשו ברכיבים שזה כלול בהם כסטנדרט, אין צורך לשלם יותר בשל כך. עשו זאת גם במערכות שמתוכננות כרגע להיות Stand-alone, מי יודע מה תרצו לעשות איתם בעתיד, ועד כמה החשיבה מראש תקל עליכם בבוא העת.