השימוש במערכות הידראוליות לצורך אוטומציה של תהליכים קיים כבר מאות שנים. החל מסיבוב של גלגל בטחנה עד לאספקה של כוח הספק למערכת מבוססת שמן עם צילינדרים, שסתומים ולוגיקה למערכת אוטומטית מתוחכמת. עם קידמת הטכנולוגיה, כיום ישנן מערכות שדורשות בקרה מורכבת יותר, גמישות, נצילות ופרמטרים נוספים הנדרשים במערכות אלקטרומכניות.

מאמר זה מבוסס על מאמר של חברת Tolomatic האמריקאית אשר מתמחה בפתרונות של אקטואטורים לינאריים ומאפשרת פתרונות מתאימים לצורך החלפה של מערכות הידראוליות. המאמר בא להסביר מהם התהליכים לצורך איסוף נתונים על מנת לבחור אקטואטור חשמלי נכון אשר יעמוד בדרישות היישום.

חלק 1: כוח

ע”י לקיחת הצעדים הנכונים לצורך זיהוי נתוני הדחיפה, מהירות ו-Duty Cycle, ניתן לבצע אופטימיזציה בבחירת האקטואטור ושיפור ביצועיו. אם לא שמים דגש על פרופיל התנועה, האקטואטור החשמלי שיבחר יהיה גדול ויקר יותר ביחס לדרישות האמיתיות של המערכת.

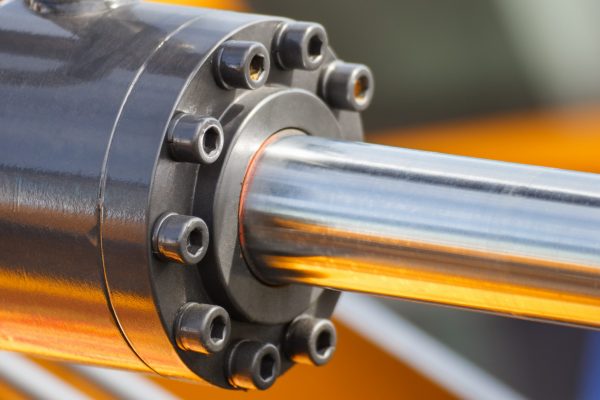

מאחר וצילינדר הידראולי מספק דחף באמצעות לחץ שמן בתוך גוף הצילינדר, ניתן להשתמש בנוסחה הבסיסית: Force = Area X Pressure (את הכוח ניתן להעריך עד כדי גודל שגיאה מקובלת). טעות נפוצה הינה שימוש בלחץ הכללי של המערכות בנוסחה, במקום הלחצים בקווי הכניסה והחזרה בצילינדר (Work Ports). השימוש בלחץ הכללי של המערכת יגרור בחירה של אקטואטור חשמלי גדול ויקר מהנדרש (לדוגמא אקוטאטור מדגם RSX שיכול לספק עד 222kN אל מול אקטואטור מדגם ERD אשר מסוגל לספק עד 2200kN).

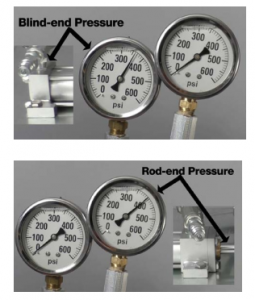

השיטה המדויקת ביותר לחישוב הכוח של הצילינדר ההידראולי היא באמצעות מדידת הלחץ בצד הלחץ של הבוכנה (Blind-End) ובקצה הבוכנה (Rod End).

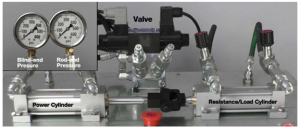

איור 1 :הדרך הנכונה למדידת הלחצים בצילינדר הידראולי

באמצעות מדידות הלחץ הללו ניתן לחשב את הכוח בכל צד של הצילינדר. חיסור הכוח בצד הפעלת הלחץ על הבוכנה (Blind-End) מהלחץ בקצה הבוכנה (Rod-End) ייתן את נתון הכוח שהצילינדר מספק.

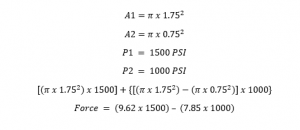

דוגמא: גוף הצילינדר הינו בקוטר 3.5″ וקוטר הבוכנה הינו 1.5″. בעת התארכות הצילינדר הלחץ המקסימלי שנצפה הינו 1500 PSI. בקצה הבוכנה, במהלך ההתכווצות (בקו הלחץ החוזר) הלחץ שנצפה הינו 1000 PSI. ע”י השימוש בנוסחאות בפסקה הקודמת, נוכל לקבוע את הכוח בהתארכות באופן הבא:

{P2 X A2} – [P1 X A1] = Force

A1 = Piston Area Surface

A2 = Effective surface area of cylinder

P1 = Blind-end (piston side) pressure (PSI) or (Bar)

P2 = Rod-end pressure (PSI) or (Bar)

r= Radius of bore or shaft size

לצורך קבלת A2, נדרש לחשב קודם את שטח הבוכנה ולהוריד את שטח קצה מוט הבוכנה. זה מבטיח קבלת הכוח רק בשטח האפקטיבי בו יש מגע עם השמן בתוך הצילינדר. הצבת הערכים בדוגמא:

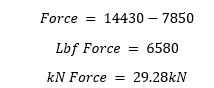

לאחר קביעת השטח של כל צד של הצילינדר, הצעדים האחרונים של מכפלת השטח וחיסור ההפרשים, מתקבלת הערכת הכוח.

חברת Tolomatic מציעה פתרון של אקטואטור לינארי מדגם RSA50 אשר יכול לדחוף עד כ-35kN, אשר יכול להתאים כתחליף לצילנדר ההידראולי עבור דוגמא זאת.

איור 2 :מיקום השעונים לצורך מדידת הלחצים לחישוב הכוח הדיפרנצאלי הנדרש

באמצעות הצבת השטח האפקטיבי על קצה מוט הבוכנה, והכוח הריאקטיבי, החישוב הסופי נותן ערך כוח נמוך יחסית. הצבה של לחץ כפול שטח הבוכנה ללא התחשבות בשטח האפקטיבי הייתה מספקת כוח של 64kN. בחירת קטרי צילינדר גדולים יותר במידה או שתיים אינה משפיעה בצורה קיצונית על המחיר במערכת הידראולית אך במערכת אלקטרומכנית ההבדל עשוי להיות משמעותי בהיבט של עלויות.

לצורך הבטחת בחירה נכונה פתרון אלקטרומכני כאלטרנטיבה, אופן מדידת הכוח של הצילינדר ההידראולי הינו המפתח. לעולם אין להשתמש בלחץ הכללי של המערכת במסגרת החישובים, דבר זה יגרור בחירה של אקטואטור חשמלי גדול מהנדרש וישית עלויות גבוהות. מדידת הכוח הדיפרנציאלי קרוב ככל הניתן ל-Port של המערכת בשני קצוות הצילינדר ייתן נתונים מדויקים יותר של כוח הדחף, מה שיבטיח בחירה מתאימה ביותר של האקטואטור החשמלי למערכת.

חלק 2: פרופיל תנועה (מהירות, כוח, עצירות)

תהליך של המרת צילינדר הידראולי במכונה הינו מעבר להגדרת הכוח ביישום. הבנה של התהליך המתבצע ביישום, תאפשר בחירה אופטימלית של פתרון חשמלי חלופי. בחינה של פרטים ודרישות שנראות חסרות חשיבות לכאורה עשויות להשפיע על אפיון רכיבי המערכת האלקטרומכנית: בחירת המנוע, הגיר (במידה ונדרש) ומערכת הבקרה. כל אלה עלולים להשית עלויות גבוהות וביצועים לא מספקים.

לאחר חישוב דרישת הכוחות כפי שצויין בחלק 1, בחינת פרופיל התנועה והתפלגות העומסים יאפשרו התכנסות לכלל רכיבי מערכת ההנעה והבקרה.

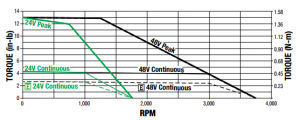

הבנה וזיהוי של פרופיל התנועה של היישום הינה חשובה גם לצורך בחירת האקטואטור וגם למנוע הסרוו. בעת איפיון הרכיבים הללו, המהנדסים נדרשים לא רק בערכי המקסימליים (עבור מהירויות ועומסים) אלא גם להבין את הממוצעים וערכי ה-continuous עבור פרמטרי המהירות והעומס. איפיון בשיטה של מערכת אקטואטור חשמלי תהיה אופטימלית גם לנקודות מקסימום וגם לפעילות השוטפת של היישום.

למנועי סרוו וברגי הנעה יש נק’ עבודה מקסימליות עבורן הם תוכננו ונבחנו על מנת לשמור אותם בטווח טמפ’ תקין תוך התחשבות באורך החיים הנדרש. שיקולים אחרים כגון טמפ’ סביבה ותנאי סביבה כלליים אחרים עשויים להשפיע גם כן על בחירת המנוע והאקטואטור.

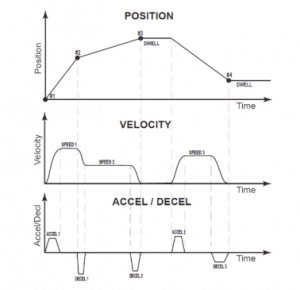

איור 3 :גרף המציג את ההבדל בין נק’ עבודה מקסימלית )Peak )לבין נק’

עבודה Continuous בהתבסס על ביצועי מנוע שחברת Tolomatic מציעה

רכיבי בקרה והנעה יכולים לעבוד בנק’ Peak למשך זמן קצר ביותר במהלך התהליך. אולם במהלך מחזור תנועה אחד (הכולל התארכות, המתנה והתכווצות), המהירות והכוח הממוצעים יהיו נמוכים יותר וימצאו באזור העבודה המוגדר Continuous של רכיבי המערכת. חריגה מערכים אילו עשויה להשפיע ולקצר את אורך החיים של אחד מרכיבי המערכת. מערכות הידראוליות, במרבית המקרים, יהיו עם מהירות כמעט קבועה לכל צד של התנועה, מה שהופך את תהליך איפיון ערכי ה-Peak וה-Continuous ליחסית קלים לאיפיון. כל זאת ניתן לבצע ע”י צילום וידאו של התהליך ומדידה של כלל חלקיו עם שעון.

זמני ההמתנה (כאשר הצילינדר סטטי משפיעים על הערכים הממוצעים גם של המהירות וגם של הכוחות. איפיון יישום ללא ערכים אילו, יגרום לקבלת ערכים ממוצעים גבוהים מה שיגרור בחירה של אקטואטור גדול מהנדרש.

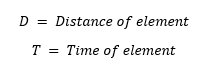

ע”י שילוב של המרחק כפונקציה של זמן לצורך סיום מהלך שלם, למהנדס יש את כל המידע הנדרש לצורך חישוב המהירות הממוצעת והמקסימלית.

![]()

על מנת לאפיין את העומס הממוצע, נדרש להעריך את תנאי ההעמסה לאורך מחזור שלם. העומס מחושב באמצעות הנוסחה בחלק מספר 1:

{P2 X A2} – [P1 X A1] = Force

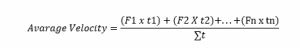

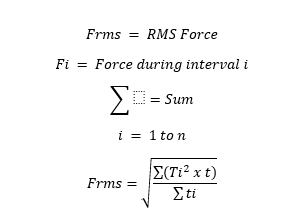

כאשר כלל מקרי העמיסה תועדו, העומס הממוצע יחושב באמצעות הנוסחא הבאה:

או יותר מדוייק:

כאשר הכוח והמהירות הממצועים מחושבים ישנם גורמים נוספים שנדרשים להילקח בחשבון ועשויים לייעל ולהתאים ככל הניתן את ביצועי המערכת. אחד מהם הינו בחינת היישום לאפשרות לשיפור הביצועים. במקרים רבים יישומים הידראוליים התנועה הינה בין קצות המהלך בלבד. ניתן לייעל זאת כמובן באמצעות שימוש בשסתומים ומתמרי לחץ אך באמצעות שימוש במערכת המבוססת על אקטואטור החשמלי יש יותר גמישות לשינויים ושיפורים באמצעות בקרה מדויקת על מיקום, מהירות, תאוצה/תאוטה וכוח.

לאחר איפיון כלל המקטעים, על מנת לאפיין פתרון מתאים, חברת Tolomatic מציעה שימוש בתוכנה אשר תאפיין פתרון מתאים בהתבסס על כלל הנתונים.

איור 4 :גרפים המשקפים פרופיל

תנועה שונים במיקומים, מהירויות

ותאוצות שונות, כל זאת תחת בקרה

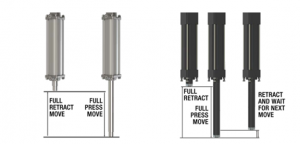

לדוגמא, אקטואטור חשמלי יכול להתארך עד לנקודה של 1″ על מנת לבצע פעולה חזרתית ביישום הדורש לחיצה, ולאחר מכן להתכווץ בחזרה לצורך החלפת כלים או שירות חיצוני. לעומת זאת צילינדר הידראולי יכול לבצע מהלכים מלאים (קצות מהלך). באמצעות שיפור התהליך כמו זה המתואר, ניתן למזער את המהירויות והעומסים מה שמאפשר לבצע אופטימיזציה לאקטואטור החשמלי.

איור 5 :הבדלים בתנועה של יישום לוחץ הידראולי (מצד שמאל) חשמלי מדגם RSA

של חברת Tolomatic (בצד ימין)

שיקולי הנעה ובקרה נוספים:

מאפיינים נוספים של אקטואטורים אלקטרומכניים כוללים מגוון מהירויות, תאוצות/תאוטות ובקרה על הכוח. אקטואטורים אלקטרומכניים מתבססים על בקרת סרוו אשר מקבל נתוני מיקום, מהירות, תאוצות וכוח/זרם.

- ביישומים הדורשים בקרת מהירות מדויקת (כגון מערכת הזרקה שך נוזלים או לחיצה במהירויות שונות במהלך), באקטואטור חשמלי ניתן לבקר את פרמטר המהירות, לשפר את התהליך, לקצר זמן המחזור ולשפר את החזרתיות של התהליך.

- במערכות אלקטרומכניות ניתן לבצע התחלת תנועה ועצירות ללא הכנסה של רעידות והלמים למערכת בעצמאות שליטה בהאצות והתאוטות (מה שלא ניתן לביצוע במערכות הידראוליות). בקרה של התאוצות והתאוטות משפרת גם את אמינות המערכת לאורך זמן ומשפרת את זמן המחזור של פרופיל התנועה.

- במערכות אלקטרומכניות ניתן לשלוט בזרם מה שמאפשר בקרה על המומנט של המנוע והכוח הלינארי המופעל ע”י בורג ההובלה. אפשרות זאת לא קיימת במערכות הידראוליות, אשר דורשות בניית לחץ לאורך זמן.

חלק 3: בחירת טכנולוגיות:

לאחר הגדרת הכוחות והמהירויות הנדרשות, ניתן לבחור את רכיבי האקטואטור אשר מונע באמצעות בורג הובלה, מנוע סרוו, דרייבר וגיר (במידה ונדרש). מעבר להתאמה לקריטריונים של מהירות וכוח, לכל מערכת יש דרישות נוספות כגון: משקל, גודל, אורך חיים, תנאי סביבה וכו’. את כל אלה חברת Tolomatic יודעת לספק עפ”י הדרישות של היישום.

ברגי הובלה:

- בורג טרפזי/ACME עם אום ברונזה – שקט, נצילות נמוכה וזול מבחינת מחיר. הברגים הללו יתאימו ביישום שלא דורש Duty Cycle גבוה. הנצילות שלהם היא נמוכה (לרוב <40%) מה שמאפשר נעילה עצמית ועמידות יחסית לרעידות והלמים. ברגים מסוג זה עדיפים ליישומים עם Duty Cycle נמוך מ-40%.

- בורג כדורי – נצילות גבוה, יחסית שקט, מחיר גבוה ביחס לבורג ACME. השימוש בכדוריות קשות בהשוואה על גבי בורג מתכתי, הנצילות והביצועים משתפרים. כמו כן אורך החיים מתארך. ביישומים בהם קיימות רעידות או פוטנציאל להלמים, מומלץ לקחת בחשבון בחירת הבורג הנ”ל. מאחר והנצילות בברגים הללו גבוה, לא תתקבל נעילה עצמית עמם ולכן יידרש מעצור על גבי המנוע.

- בורג Roller – נצילות גבוהה, יחסית שקט, מחיר גבוה יחסית ליתר הסוגים. השימוש בבורג מסוג זה נפוץ במערכות חשמליות המחליפות מערכות הידראוליות. בשונה מבורג כדורי, הבורג הנ”ל כולל אום אם רולרים קטנים אשר מסתובבים על גבי התבריג של הבורג. כתוצאה משטח מגע גדול יותר, ברגים אלו יכולים לשאת עומס גדולים יותר ומאפשרים דחף גדול יותר. ברגים אלו בעלי נצילות גבוהה (נמוכה יותר ביחס לבורג כדורי) וגם כן לא מאפשרים נעילה עצמית.

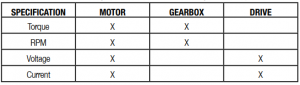

מנוע/גיר:

עם תחליפים גדולים למערכות הידראוליות יש דרישה לכוחות גבוהים, תוך בקרה על המהירות והמומנט. מנועי סרוו גדולים מאופיינים לרוב במומנטים גבוהים במהירויות נמוכות עם טווח של 1500-3000RPM (בהשוואה למנועים קטנים יותר שמגיעים גם למהירויות של 6000RPM). בחירה של יחס גירים על מנת להקטין מהירות של המנוע והקטנה של גודלו דורשים mix-and-match.

נושא נוסף שרצוי לקחת בחשבון הינו סוג הבקר, האם נדרש ציר אחד אשר יקבל לוגיקה ממקור חיצוני, בקר חד צירי אשר יכלול את כלל הפונקציות הנדרשות, בקר רב צירי.

איור 6 :קריטריונים לבחירת מנוע גיר ודרייבר

תנאי סביבה:

אקטואטורים חשמליים יכולים לעבוד בתנאי סביבה שונים. חשוב לזהות את תנאי הסביבה על מנת שניתן יהיה להתאים אטמים, גריז, ציפוי וכו’ לתנאי הסביבה המתאימים ובכך להאריך את אורך החיים של האקטואטור החשמלי. זאת ניתן לעשות בהתייעצות עם Tolomatic בשיתוף מדיטל, אשר ידעו לבצע את ההתאמות בצורה הטובה ביותר. בנוסף, עבודה בסביבה מסוכנת עשויה להגביל מעט את מבחר הרכיבים מאחר ולסביבה מסוג זה נדרשת עמידה בתקנים המתאימים. חברת Toloamtic מציעה אקטואטורים ברמת אטימות IP69, אקטואטורים המתאימים לשוק המזון (גריזים, אטמים וכו’).

לסיכום:

עבודה עפ”י הקווים המנחים במאמר זה תאפשר בחירה נכונה של אקטואטור לינארי כחלופה למערכת הידראולית. כל זה יתבצע ע”י בחירה באקטואטור חשמלי שיתאים באופן מיטבי למערכת (ולא גדול מדי), יוזיל עלויות בטווח הארוך ויאפשר שיפור בביצועים, ע”י ניצול היתרונות הרבה שיש במערכת אלקטרומכנית. במידה ויש קושי להתאים את הנתונים, ניתן לפנות לייעוץ לחברת Tolmatic, להם יש ניסיון רב באיפיון ומתן פתרונות ליישומים שונים.

מאמר זה תורגם מהמדריך להמרה של מערכת הידראולית לחשמלית של חברת Tolomatic, ארה”ב חברה מובילה בפתרונות של אקטואטורים לינאריים חשמליים.