רוב המוצרים כיום מהתעשיות השונות, מכילים בקרבם רכיבים אלקטרוניים כמו כרטיסים, חיישנים מחברים, בקרים, מאווררים, מנועים, ספקים ועוד, בשילוב עם החלקים המכניים המבניים. מכלול המרכיבים מזווד למעטפת אשר חותמת את הגיאומטריה החיצונית של המוצר. בימינו המגמה היא מזעור הנפח והמשקל בתכנון של מוצר חדש. לא מעט מאמצים מושקעים על מנת להגיע למוצרים קטנים וקלים שלעיתים דרישות הנפח והמשקל מוכתבות מראש. מזעור נפח ומשקל מביא לחסכון באנרגיה בתנאי השירות של המוצר. לדוגמה מזל”ט עם משקל עצמי נמוך יותר יכול לשהות באוויר זמן רב יותר .אמצעי תצפית לטווח ארוך שבעבר היה נישא על גבי רכב יכול להפוך להיות אמצעי טקטי שניתן לשאת על הגב ועוד שלל דוגמאות ממגוון תעשיות.

אז איך לוקחים מוצר קיים ומצליחים להקטין את נפחו ואת משקלו ואף לשפר את ביצועיו ?

- התמקדות – עוד לפני שמתחילים את תהליך הפיתוח ,שלב הגדרת הדרישות הוא חלק חשוב ויש לנתח כל דרישה על מנת להשיג מינימום אופציות מעבר לפונקציונליות הדרושה, התמקדות בדרישות ההכרחיות, מינימום יתירות, עבודת הגדרה מדוקדקת של המוצר ותנאי השירות. בשביל להשיג את המטרה לפעמים צריך לאמץ את האמרה המפורסמת של סטיב ג’ובס:

“Focusing is about Saying No”.

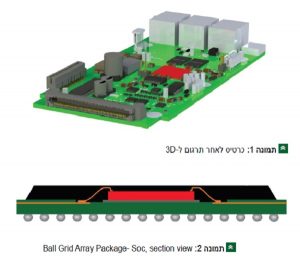

- שילוב מוחות במשולש החומרה – הכלים התכנוניים העומדים לרשות המהנדסים מאפשרים שליטה מלאה ברכיבי המערכת, אך אופן העבודה היום מצריך שילוב מוחות וסינרגיה במשולש – חומרה, מכניקה ועריכת המעגלים. בדרך כלל את התהליך פותח מהנדס המכניקה ביצירת גיאומטריית הכרטיס הראשונית לאור אילוצי המערכת והשטח הדרוש ומיקום הקונקטורים שהוגדרו. לאחר מכן, הכרטיס נשלח למהנדס האלקטרוניקה אשר מתכנן את הכרטיס ומנפיק לעורך את הקבצים הדרושים לעריכה. בסיום העריכה, עורך המעגלים שולח בחזרה את הכרטיס בפורמט אשר ניתן לתרגם ל-3d בתוכנת התיב”מ. בדרך כלל לאחר כמה חזרות, מגיעים ליציבות תכנונית. הכרטיס מוטמע חזרה בהרכבה הכללית ונבדקים יתר ההיבטים התכנוניים.

- פינוי חום – השימוש הגובר ברכיבי Soc – System on a Chip, מציב אתגרים בפינוי החום מכיוון שאפשר לומר שהרכיב איננו מבצע עבודה וההספק החשמלי ברובו הופך לחום. נתון ההספק תלוי בפרמטרים: ,Transceiver, device static core dynamics ,I/O. על מנת לקבל את נתון ההספק “Thermal power” ואת טמפרטורת הצומת – “Junction Temperature” יש לעבוד עם מחשבון מתאים של השבב המוגדר ולהניח הנחות לפי אופן הביצועים החזויים מהמערכת – על מנת לקבל נתונים אשר קרובים לנקודת העבודה. עם הנתונים האלו נוכל לבצע תכנון תרמי מדויק אשר מתאים לביצועים של המערכת ותנאי הסביבה. יש לבחור בקפידה TIM Thermal Interface Materials מכיוון שגם ה-heat sink הגדול ביותר לא יוכל לקרר ביעילות ללא מגע פיזי הדוק בין בסיס ה-heat sink לבין המשטח העליון של השבב. יש מגוון חומרים בשוק, לא תמיד החומר עם מקדם ההולכה הגבוה ביותר הוא זה המומלץ, הפרמטר החשוב יותר הוא העמידות של החומר לאורך זמן. הגדרת חומר באיכות גבוהה תמנע את תופעת התנפחות החומר (pump- out effect) לאחר X מחזורי קירור חימום. חומרים מוליכי חשמל Metal-based אינם מתאימים לכל שבב – יש לבדוק לפני הגדרה. תכנון תרמי מדוקדק יביא לחסכון בנפח ויכול יחסוך את הצורך במאוורר אשר צורך נפח יקר, ובמקרים מסוימים ניתן לבטל את הצורך ב-heat sink על ידי הובלת החום דרך heat pipe אל המעטפת של המוצר עם שילוב של heat sink שמוצמד לגב הכרטיס (P.S).

- תאלמ”ג – בסביבות מסוימות, עולה הצורך במיסוך () EMI/RFI. על ידי אפיון מקור ההפרעה, ניתן למסך מקומית את ההפרעה במקום למסך את כל שטח הכרטיס ובכך לחסוך נפח. לעיתים אף ניתן לתכנן את הheat sink בצורה כזאת שישמש גם כקופסת מיסוך ועל ידי כך לבודד את הרכיב הדולף מיתר הרכיבים.

- שימוש במסכי מגע – המעבר למסכי מגע ביטל את הצורך בפקדים. אפילו במוצרים צבאיים ניתן לראות מעבר הדרגתי למסכי מגע ביחידות השליטה (ישל”טים), מה שמביא לחסכון במשקל ובנפח.

- תכנון הכבילה Routing – במקרים שצפיפות הרכיבים היא גדולה, לא רצוי לפסוח על שלב זה מכיוון שהכבילה צורכת נפח, והתייחסות לא מתאימה לנושא, תוביל לקשיים באינטגרציה. ככל שאנחנו קטנים יותר, כך עולה חשיבות הכבילה בתכן. מהנדס המכניקה, ביחד עם מהנדס החומרה, נדרשים לתכנן ולהגדיר את הכבילה ולהעבירה במקומות הנכונים תוך כדי שימוש במגוון הקשיחים הקיימים בשוק ותוך כדי התחשבות בכלל אילוצי המערכת ובשירותיות של המוצר. הכבילה תשלח לייצור במקביל לשאר חלקי המערכת ובכך גם נחסך זמן בשלב האינטגרציה של המוצר.

- תכנון מעטפת – שלב זה הינו שלב רגיש, מכיוון שבדרך – כלל מעורבים בו מספר לא מבוטל של גורמים, לעיתים המוצר נדרש לחיצוניות מסוימת אשר מתאימה לסביבה הטבעית של אותו המוצר, אשר מוכתבת משלל גורמים. במקרה הפשוט, גיאומטריית המעטפת מוכתבת מתכולת המערכת עם אופסט מינימלי, תוך כדי שמירה על אסטטיות בסיסית. במקרה אחר, ישנו ליווי של מעצב לאורך תהליך הפיתוח, אשר מכיר את מכלול האילוצים הפונקציונלים ויודע להתחשב בהם ומתאים את המעטפת לזיווד המתקבל. ישנם מקרים בהם המעטפת מוגדרת מראש והמהנדסים צריכים”להיכנס פנימה” עם מינימום שינויים בגיאומטריה החיצונית. דוגמאות לכך: תעשיית הרכב, מדיקל (קפסולת מצלמה) ועוד.

שילוב של חומרים יכול להביא לצמצום משמעותי בנפח ובמשקל. לדוגמא מעטפת שהיא גם השלד של המוצר – חלק דק דופן בעיבוד שבבי עם חיזוקים מקומיים, שמהווים גם תוספות חומר להברגות שמכורסם חיצונית בפיסול ופנימית באופן כזה שיכיל את כל המערכת. החלק הנוסף יכול להיות כיסוי פולימרי בהדפסת 3D מחומר כמו () Polyamide שנותן שילוב של חוזק וגמישות. דוגמא נוספת – שילוב של בסיס בעיבוד שבבי ומעטפת פח מעוצבת. רמת האטימות הדרושה משחקת תפקיד חשוב באפיון החומר. גמישות מחשבתית תניב תוצאות יפות. ראוי לציין שכל חלופה צריכה להיבחן מהיבטים כלכליים טכנולוגיים בהתאם לגודל הסדרות.

סיכום

מגמת המזעור גורמת למהנדסים לעבוד בצורת תכנון מונחת משקל ונפח. עבודה סדורה ותהליכית, תביא לעבודה מדויקת יותר, קרובה לנקודת העבודה וצמצום ה-margins. החל משלב הדרישות, שהוא המתווה התכנוני, כאשר כל דרישה צריכה להיות מגובה בצורך פונקציונלי ולא בצורך אופציונלי. בהבנה שאפיון מדויק וממוקד יכול לתרום למזעור המוצר הקודם בצורה משמעותית. שימוש בחומרים עדכניים ובחינת טכנולוגיות ייצור חדשות, מעניקה גמישות תכנונית רבה יותר. מימוש תהליך תכנוני מבטיח תכן מקיף, לקיחה בחשבון של כל המרכיבים החומרתיים, שליטה מלאה בכל מרכיבי המערכת, ניצול נפח אופטימלי, חסכון בזמן על ידי פתירת בעיות בשלב התכנון, ולבסוף ההישג הנכסף חסכון בנפח ובמשקל.