Steffen Reinl, Wolfgang Horn, Dilas Industrial Laser Systems

תחום איכות האלומה אשר נשמר בעבר עבור לייזרים במצב מוצק lamp-pumped מכוסה כעת על-ידי לייזרי-דיודות צמודי-סיבים. בשל כך, לייזר הדיודות מחליף יותר ויותר את הלייזרים במצב מוצק lamp-pumped בתחומי יישומים שונים, ביניהם ריתוך הפלסטיק מבוסס-לייזר. משתמשים סופיים רכשו אמון בתהליך זה, כך שקבלת המוצר, במיוחד בתעשיית הרכב וספקי חלקי הרכב נהנית מרמה גבוהה. כמו כן בתוך ייצור התקני רפואה, שיטה זו כובשת יישומים שונים. במיוחד בתחום זה, לריתוך פלסטיק בלייזר יש יתרון מאחר שדרושות כאן איכויות ריתוך גבוהות.

ארבע שיטות ריתוך עבור ריתוך פלסטיק בלייזר

לפי האופן בו החלקים נחשפים לקרינת הלייזר, ניתן להבחין בארבע שיטות ריתוך: ריתוך מתאר (contour welding), ריתוך כמו-בו-זמנית ובו-זמנית, כמו גם ריתוך מסכה (mask welding).

ריתוך מתאר מאופיין על-ידי תנועה יחסית של החלק ושל אופטיקת הלייזר בעיקר בעזרת צירים מכניים. אם יותר מסיבוב אחד דרוש לשם ריתוך החלקים, אזי אזור הריתוך התקרר משמעותית לפני שאלומת הלייזר ניצתת שוב. ממדי החלקים מוגבלים רק על-ידי מערכת הטיפול. מבנים קטנים מאוד ומורכבים של חיישנים ניתנים לריתוך כמו גם חלקים גדולים כגון פנסי מכוניות או מנהרות אוויר.

הספק הלייזר הדרוש הוא לרוב קטן (פחות מ-100W) וניתן לשלב בקרת תהליך בלולאה סגורה בעזרת פירומטר. מהירות הריתוך האופיינית היא בתחום של מטרים אחדים בדקה.

בריתוך כמו-בו-זמנית, אלומת הלייזר נעה על אביזר-עבודה קבוע בעל מראות על סורקי גלוונומטר. לרוב, אלומת הלייזר מבצעת מספר מהלכים על מתאר הריתוך במהירות מספקת כדי למנוע קירור משמעותי של אזור הריתוך בין שתי חשיפות של הלייזר. דבר זה גורם לחימום אחיד וקריסה של החלק המרותך עם ביצועים איכותיים ויציבים. אפשר גם לממש מדידת הנתיב לשם בקרת איכות כמו זו המשמשת בריתוך אולטרא-סוני.

לגבי ריתוך כמו-בו-זמנית ובו-זמנית, לא דרושים צירים מכניים כדי להניע את ראש הלייזר או חלק ממנו. גודל החלקים מוגבל על-ידי אזור העבודה של עדשת F-Theta. ככל שאורך המוקד ארוך יותר, כך יגדל גודל השדה. כאן, שדה העבודה הוא

כ-100 ממ’ 100 ממ’. לגבי חלקים גדולים יותר יש לבחור אורך מוקד ארוך יותר.

הספק הלייזר הדרוש הוא יותר גבוה מאשר בריתוך מתאר (100 עד 400 ואט) ובקרת תהליך בלולאה סגורה עם פירומטר אפשרית רק במגבלות מסוימות. השימוש במדידת נתיב המערך כמו בריתוך אולטרא-סוני הוא אפשרי. גיאומטריית הריתוך ניתנת להתאמה בנקל עם ממשק ה-CAD של הגלוו. לכן, זוהי שיטה גמישה ביותר אם יש לרתך תכנונים שונים באותה המכונה.

ריתוך בו-זמני פירושו שכל שטח הריתוך מחומם, מותך ומרותך בו-זמנית. ניתן ליצור מבנים פשוטים כגון קווים או מעגלים בעזרת אופטיקה חיצונית. מתארים מורכבים דורשים כוונונים של מודולי דיודת לייזר אחדים לאורך נתיב הריתוך. בריתוך בו-זמנית, אלומת הלייזר מסודרת כדי להאיר את כל אזור הריתוך. בתלות בגודל החלק, קרינת הלייזר ניתנת לצירוף לחבילות סיבים, המשולבות בתוך כלי ההידוק. דבר זה מאפשר ריתוך בו-זמנית של חלקים בעלי צורות אקראיות, אך הוא אינו גמיש במקרה שדרושים שינויים בחלקים או בכלים. אם יש לרתך חלקים בעלי גיאומטריה מלבנית או מרובעת, לשימוש בנקודות לייזר בצורת קווים יש יתרון. שינוי הצורה של האלומה נעשה אחרי הסיבים ומאפשר שינוי באורך ובעובי הקו.

גיאומטריות מעגליות כגון ריתוך צירי או רדיאלי הן חשובות למדי. בייצור המוני לא תמיד אפשר לסובב את החלק. לכן, גיאומטריית המוקד מחוץ לסיב יכולה להיות בצורת טבעת כדי לאפשר ריתוך צירי נוח. ניתן להתאים את הקוטר והעובי לגיאומטריית החלק. עם מראה נוספת אפשר גם לרתך בצורה רדיאלית מבלי לסובב את החלק (איור 1).

בריתוך מסכה, החלק נסרק עם קו לייזר כאשר כל השטחים, שאין לחשוף ללייזר, מכוסים בעזרת מסכה מתכתית. דבר זה משמש לעתים קרובות עבור ריתוך של מבנים קטנים ועדינים.

לייזרים לשימוש בריתוך פלסטיק

רוב מקורות הלייזר הרגילים שבשימוש הם בעלי מצב מוצק ודיודות. לייזרי דיודות הם יעילים ביותר ומציעים מגוון רחב של אורכי-גל בתחום הקרוב-לאינפרא-אדום (near infrared range – NIR) מ-500 עד 2200 ננו-מטר. יתרון נוסף הוא האפנון הקל של רמת ההספק. בהשוואה לסוגי לייזר אחרים, לייזרי דיודות ממירים את האנרגיה המסופקת (זרם) ישירות לקרינת לייזר. דבר זה, לדוגמה, מאפשר בקרת טמפרטורה בלולאה סגורה של תהליך הריתוך על-ידי שימוש בפירומטר. הפירומטר מגלה את הקרינה התרמית הנוצרת על-ידי תהליך הריתוך ומחשב את טמפרטורת נקודת הריתוך. ניתן לשלב את הפירומטר בתוך ראש התהליך כך שהלייזר וגלאי הפירומטר יהיו על ציר משותף ויהיו בעלי אותו שדה ראייה.

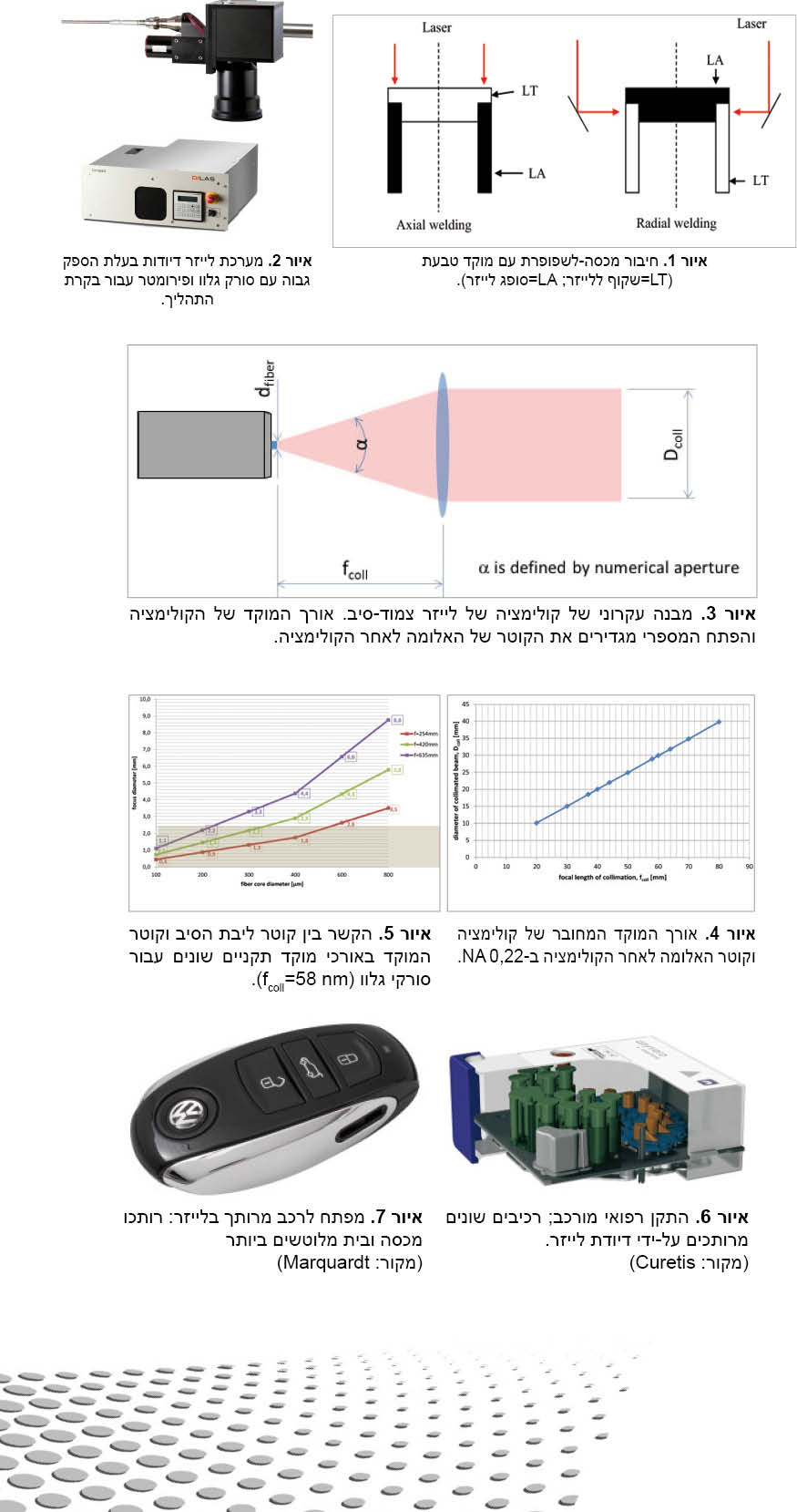

אם נתבונן יותר מקרוב על העובדות הטכניות והמערך של מערכת לייזר בעל סורק גלוו (איור 2), מתברר שאיכות האלומה של לייזר הדיודות משחקת תפקיד חשוב.

סורקי גלוו תקניים זמינים בגדלים שונים כאשר גודל סורק הגלוו מוגדר על-ידי ממד מראת ההטיה בתוך הסורק. כדי למנוע נזק למראות תוך תהליך הלייזר בשל חימום-יתר, קוטר אלומת הכניסה של אלומת הלייזר מוגבל על-ידי פתח כניסה עגול.

ממדים תקניים זמינים מ-7 ממ’ עד ל-30 ממ’ מקסימום. מאידך, לאלומת הלייזר היוצאת מלייזר צמוד-סיב יש פיזור מסוים. פיזור זה מוגדר על-ידי הפתח המספרי (numerical aperture – NA). פתחים מספריים תקניים הם NA 0.11 או NA 0.22, לדוגמה, או 12.70 או 25.40 בהתאמה (איור 3). כדי לכוון את האור לתוך סורק הגלוו על-ידי הפסדים מזעריים, אלומת הלייזר צריכה להיות בעלת קווים מקבילים (collimated). לשם קולימציה זו, משתמשים בעדשות הגורמות שקוטר אלומת הלייזר (Dcoll) יהיה יותר קטן מפתח הכניסה של סורק הגלוו. אם כן, אורך המוקד של הקולימציה הוא מוגבל.

איור 4 מראה שאורך מוקד הקולימציה המרבי (בפתח מספרי קבוע של NA 0.22) מוגבל ל-58 ממ’ כדי להשיג יחידת סריקה בעלת קוטר של 30 ממ’. לבסוף, אורך המוקד של הקולימציה (fcoll) כמו גם עדשת המוקד של סורק הגלוו מגדירים את גודל הנקודה על החלק שבעבודה. יתר על כן, היחס בין שני מספרים אלה מגדיר את גורם ההגדלה M.

מאחר שאורך המוקד של הקולימציה מוגבל על-ידי הפתח המכני של הסורק ואורך המוקד המתמקד הוא מעל 80 ממ’ ברוב המקרים, גורם ההגדלה הוא תמיד יותר מ-1. גורם ההגדלה מוכפל בקוטר ליבת הסיב נותן את קוטר גודל הנקודה.

איור 5 מציג מבט על קשר זה.

עבור מרבית יישומי ריתוך הפלסטיק, דרוש קוטר מוקד בין 0.5 ממ’ ו-2 ממ’ כדי להשיג את החוזק הדרוש של תפר הריתוך. ברוב המקרים, תפרי ריתוך קטנים יותר הם לא מעשיים מאחר שתמיד דרושים חוזקים מסוימים. לכן קוטרי נקודה קטנים יותר אינם מאוד שימושיים. בהמשך לדיאגרמה המוצגת באיור 5, קוטר ליבת סיב של דרוש כדי להשיג ממדי נקודה בין 0.4 ממ’ ו-2 ממ’ באורכי מוקד שונים. יתר על כן, קוטר ליבת סיב גדול יותר גורם לממדי נקודה גדולים יותר ולא מספיקים.

יתרונות תהליך הריתוך בפלסטיק עם לייזרי מסוימים. לכן קוטרי נקודה קטנים יותר אינם מאוד שימושיים. בהמשך לדיאגרמה המוצגת באיור 5, קוטר ליבת סיב של

≤400µm דרוש כדי להשיג ממדי נקודה בין 0.4 ממ’ ו-2 ממ’ באורכי מוקד שונים. יתר על כן, קוטר ליבת סיב גדול יותר גורם לממדי נקודה גדולים יותר ולא מספיקים.

יתרונות תהליך הריתוך בפלסטיק עם לייזרי דיודות הידועים היטב ואשר צוינו לעיל הם, לסיכום, פילוג אנרגיה חופשי ממגעים, מאמץ תרמי ומכני נמוך על החלקים, גמישות גבוהה ביותר בשל מבוא האנרגיה המיתכנת, איכות ריתוך גבוהה ותהליכי ריתוך נקיים וחופשיים מחלקיקים. מלבד אלה, היבטים אחרים, שהם יותר קשורים לתכנון ולהתקן, עולים ועושים את התהליך הזה יחיד במינו ובעל חשיבות עולה ליותר ויותר חברות ידועות היטב בתוך התעשייה. הסקירה להלן מונה אחדים מהיבטים אלה:

דיוק ממדים גבוה של החלק אחרי תהליך הריתוך;

תכנון מפושט של החלק;

אפשרות של תכנון חלקים יותר קומפקטי;

עלויות חומרים מוקטנות.

הדוגמאות המוצגות להלן נבחרו מתוך תהליכי ריתוך בלייזר השוררים בתעשיית ייצור ההתקנים הרפואיים ובתעשיית חלקי המכוניות.

ריתוך פלסטיק בלייזר בייצור התקנים רפואיים

חברת Contexo מייצרת תחנות התקנה ובדיקה בעלות תפוקה גבוהה לשם ייצור של מוצרים המוניים. השווקים העיקריים הם מוצרים רפואיים ותרופתיים כמו גם מוצרים המיועדים לתעשיית מוצרי הצריכה. תהליכים שונים אחדים ניתנים לשילוב בתוך קו ייצור כגון מינון, ריתוך בלייזר, בדיקת לחץ, הפרדה, אריזה ואחרים. כל התהליכים הדרושים מפותחים בחברה בשיתוף-פעולה הדוק עם לקוחות סופיים. בנוסף, טכנולוגיות חבירה עבור ייצור המוצרים מפותחים בתוך החברה.

החלקים שיש לחבר מגדירים דרישות ספציפיות, כמו לדוגמה משך תהליך מהיר. במיוחד כאשר דרוש נפח ייצור גבוה, תהליכי הייצור השונים חייבים להיות די מהירים כדי להשיג את משך התהליך הדרוש. בשביל מוצרים המוניים, דרוש גם לאמץ תהליך הפועל ללא חומרים נוספים (כגון דבק) מאחר ודבר זה היה מעלה את העלות ליחידה. דיוק גבוה ביותר ודיוק בממדים של החלק דרושים בייצור התקנים רפואיים ובתעשיית התרופות. כמו כן, עקיבות ואבטחת האיכות של תהליך החיבור הן חשובות.

מלבד ריתוך בלייזר, ריתוך אולטרא-סוני, הדבקה, החתמה חמה או crimping מוכרים היטב. אולם, לייזר הדיודות הוא הכלי הממלא בצורה הטובה ביותר את דרישות הייצור המתוארות לעיל. מנקודת המבט של היצרן, ריתוך בלייזר דיודות מציע את הדיוק הגבוה ביותר, בייחוד אם יש צורך לרתך מבנים מורכבים (איור 6).

פרויקט ממשי, לדוגמה, נועד לרתך לוח בעל מיקרו-תעלות על-ידי שימוש בלייזר דיודות מחובר סיב בשילוב עם סורק גלוו. האתגר של בניית ריתוך הדוק של המתאר העדין ביותר עם אורך מתאר כולל של 1.5 מ’ על שטח של 10 סמ’ 12 סמ’ מומש בהצלחה. ניתן היה להבטיח זמן התהליך ותקני הייצור עבור מוצרים רפואיים (כמו לדוגמה, חופשי מחלקיקים) הוכתרו בהצלחה.

צפויה דרישה גוברת לטכנולוגיית ריתוך פלסטיק בלייזר בייצור התקני רפואה. הסיבות העיקריות יהיו דרישות ריתוך גבוהות יותר של הרכיבים שיש לחבר ומתארי ריתוך מורכבים יותר. לכן טכנולוגיית הריתוך בלייזר כלולה, בתאום עם הלקוחות, בשלב התכנון של מוצר חדש. ריתוך פלסטיק בלייזר הוא תוספת סבירה לתהליכי ריתוך הפלסטיק המקובלים מאחר שהתהליך ניתן לבקרה טובה והשילוב עם תאי ייצור אפשרי בנקל בשל מרחבי ההתקנה הקטנים וזמני התהליך המהירים.

ריתוך פלסטיק בלייזר בייצור חלקי מכוניות

Marquardt היא יצרן הפועל בכל העולם של מערכות אישור נהיגה עבור מכוניות. בחברה, ריתוך פלסטיק עם לייזרי דיודות היה תמיד תהליך ייצור בסיסי כחלק של הייצור ההמוני מאז שנים רבות. אחד החלקים הללו הוא המפתח של הרכב (איור 7), שהוא יותר מרק פריט פשוט לשם הפעלת הרכב. זוהי מטרה לתכנון ורכיב אבטחה באותו הזמן.

במהלך הרכבת החלקים הפלסטיים של המפתח, תהליך החיבור לא אמור להשפיע על משטח הרכיב, בהיותו רכיב תכנוני, או אף לא לפגום באלקטרוניקה הפנימית הרגישה. לכן, החברה שומרת על מספר רב של כללים כדי להבטיח טכניקת חיבור מתאימה. התהליך, לדוגמה, חייב להבטיח חוזק תפרים גבוה, כמו גם ריתוך חזק. גמישות תפעול גבוהה כדי להבטיח חופש מרבי עבור תכנון הרכיבים היא לכן מכריעה. היבט חשוב נוסף הוא דיוק הממדים הגבוה של הרכיבים לאחר הרכבתם. תהליך הריתוך חייב להיות נתון לבקרה ובאותו הזמן, משך התהליך צריך להיות קצר ככל האפשר. ריתוך עם לייזר דיודות בעל הספק גבוה ממלא את כל הדרישות לעיל. בנוסף, אף מתארים תלת-ממדיים ותפרי ריתוך מאוד עדינים ניתנים לביצוע, בשל המשטח הקטן המושפע מחום.

פיתוח המפתח לרכב מוסיף להתקדם. במיוחד, מזעור ותכנון קומפקטי דורשים טכנולוגיית חיבור המסוגלת לספק תפרי ריתוך קטנים ומדויקים. יתר על כן, הדרישה לתכנונים עוד יותר מורכבים ואופנתיים מביאה את טכנולוגיות החיבור המקובלות לגבול שלהן.

סיכום

ריתוך פלסטיק בלייזר בעזרת לייזרי דיודות בעלי הספק גבוה הוא מקובל כבר בתעשייה. יותר ויותר חברות ידועות בתעשיית הרכב, ייצור ההתקנים הרפואיים ואחרים משתמשים בשיטת חיבור זו. היתרונות הברורים והמעשיים במונחים של עלות, יציבות תהליכים, דיוק גבוה ביותר ואיכות תפר הריתוך עושים תהליך זה לחיוני לגבי העתיד. מקורות לייזרי דיודות חדשים מאפשרים אזורי עבודה גדולים וממדי נקודות קטנים ביעילות הלייזר הגבוהה ביותר.

הבעת תודה

תודות רבות עבור התמיכה שניתנה על-ידי Yasser Shihab מ-Marquardt GmbH ו-Jurgen Muller מ-Contexo GmbH.

המחברים:

Steffen Reinl

Steffen Reinl מביא עמו עבר מוכח של שנים רבות בתהליכי חומרי לייזר ותובנה תעשייתית. הוא קיבל תואר מוסמך בהנדסת מכונות ב-1997 מה-University of Applied Studies ב-Darmstadt, גרמניה, תוך התמחות בתהליכי חומרים עם לייזרי דיודות. Reinl החל את הקריירה שלו ב-Dilas Diodenkaser GmbH שם הוא היה אחראי למעבדת היישומים. בסתיו 2009 הוא הצטרף לצוות המכירות של Dilas Industrial Laser Systems. הוא אחראי לתמיכה במכירות של כל ערוצי המכירות של החברה.

Wolfgang Horn

Wolfgang Horn למד פיזיקה ב-Technical University Darmstadt בגרמניה. ב-1995 הוא הצטרף ל-German Welding Institute (SLV) Mannheim שם הוא ניהל את תחום פיתוח התהליכים מ-1997 עד 2002. ב-2002 הוא הצטרף ל-Dilas Diodenlaser GmbH שם הוא אחראי למערכות לייזר תעשייתיות.

הכתבה נמסרה באדיבות חברת להט טכנולוגיות נציגי Dilas Diodenlaser GmbH בארץ