עד לא מזמן חשבו רבים שההדפסה בתלת ממד היא טרנד חולף שלא הצליח להביא את הבשורה לכל בית. המציאות ב״שטח״, בתעשייה, המגובה בחומרי הדפסה מסוג חדש ובמדפסות במידות גדולות, מוכיחה כי מדובר בטכנולוגיה שתשפיע על אינספור מגזרי תעשייה מסורתיים ובמהפכה בייצור. שיתוף פעולה ייחודי בין שתי חברות, פולימרטל ו-BigRep מבטיח מהפיכה של ממש בתעשייה המתפתחת של התלת מימד. במרכזו, מוצרים היברידיים המשלבים חלקי פלסטיק גדולי מידות שהודפסו במדפסות ענק וחיבור מתכת חדשני לפני השטח של הפלסטיק – שפותח בחיפה

״זמן הוא כסף״, היא ככל הנראה, אחת הקלישאות היותר שחוקות כיום. אבל, מה לעשות, בזירה התעשייתית הסופר-תחרותית, רוויית הטכנולוגיות, היצרנים, באשר הם, ולא משנה באיזה ענף תעשייה הם פועלים, נמצאים במלחמה בלתי פוסקת להמיר בצורה האפקטיבית ביותר, את רעיונותיהם לחשבוניות ולכסף בבנק. זו כנראה גם הסיבה מדוע כל הכרוך בהדפסות תלת מימד כה מדבר לבם של אינספור תעשיינים ויזמים בתחום התעשייה. הפוטנציאל הגלום בהדפסת תלת מימד (Additive Manufacturing / 3D Printing) שובה את הדמיון, ובמיוחד כשמדובר בתעשייה המסורתית. מחלקים מודפסים למנוע סילון ומכוניות פורמולה 1, דרך גשרים על תעלות באמסטרדם ועד כלי נשק. מדובר בתחילתה של מהפיכה בייצור, שתקיף את כל המערך היצרני, מהמפעלים הקטנים ועד חברות העל הגלובליות. אם בסוף שנת 2016 ההכנסות העולמיות משוק ההדפסות בתלת ממד עמדו על סך של 13.2 מיליארד דולר, ההערכות של חברת המחקר Statista מדברות על קרוב ל-30 מיליארד עד שנת 2020. למקבלי ההחלטות כבר ברור כיום שלא מדובר בטרנד חולף, אלא בשינוי אמיתי ועמוק של תהליכי פיתוח וייצור מסורתיים.

כשבאים לבחון מדוע הקפיצה תהיה כה דרמטית, עולות כמה וכמה סיבות:

- הקטנה דרמטית של עלויות הייצור. במיוחד כאשר מדובר בייצור של חלקים סופיים בסדרות קצרות-בינוניות, דבר המאפשר דילוג על שלב תבניות הזרקה היקרות.

- חופש גאומטרי – היכולת ליצור מוצרים מורכבים ומסובכים יותר מאלה של העבר ומאלה שניתנות לביצוע באמצעות הטכניקות הרגילות והמקובלות כיום בתעשיות המסורתיות.

- חומרי גלם חדשים ויישומים מתאימים. לזירה נכנסו לא מעט חומרים חדשים, דוגמת מתכות מרוכבות, פולימרים חזקים במיוחד וחומרים קרמיים, שמשנים את ייעוד הכלים/מכשירים/חלקים שמופקים מהמדפסות. התוצרים הסופיים, חזקים יותר, עמידים יותר ולעתים אף גדולים יותר מאלה שהכרנו.

- קיצור זמן הייצור – מהירויות ההדפסה הולכות ועולות עם הזמן דבר המאפשר להטמיע את הטכנולוגיה בתהליכי ייצור שונים.

- אמינות המדפסות. הטכנולוגיה מתקדמת ומתפתחת ובשוק הושקו מדפסות, קטנות וגדולות, ביתיות ועסקיות, באמינות הולכת ועולה.

- איכות דיוק הולכים וגדלים. גם כאן, מיצירות מגושמות ומסורבלות המפיקות מודלים באיכות סטנדרטית, הדורות החדשים של המדפסות מדויקות בהרבה מקודמותיהן.

- פתרונות לתעשיות ספציפיות – הדפסה בתלת ממד המעניקים פתרונות טובים ללא מעט תחומי תעשייה מסורתיים, בהם התעשייה הכבדה, תעופה וחלל, רכב, בריאות ורפואה, חינוך ומחקר, ועוד.

- גודל החלקים המודפסים – עם התקדמות הטכנולוגיה הדרישה לחלקים גדולים הולכת ועולה בעיקר מצד תעשיות כבדות המחפשות פתרונות להוזלת עלויות.

מכל הדלק החדש יוצא ממדפסת BigR

חדשנות תעשייתית

במבנה צנוע בחיפה, מסתתרת אחת החברות היותר מעניינות שפועלות כיום בזירת ההדפסה בתלת מימד בישראל. הכניסה, שמזכירה יותר מכל כניסה למתקן בטחוני, מובילה את המבקרים לחלל שמשדר ״חדשנות תעשייתית״. במקום קורים דברים מעניינים בהחלט. די להציץ במה שכן גלוי: אתר האינטרנט של חברת ״פולימרטל״ (Polymertal) מתפאר בלקוחות דוגמת רפאל, אלביט, התעשייה האווירית, משרד הביטחון, אורבוטק, פלקס. האתר גם מגלה כי החברה הביאה לאוויר העולם קונספט חדש של תהליך חיבור מתכת לפלסטיק, כזה שמתחבר בטבור לתחום ההדפסה בתלת מימד. התהליך פשוט: מדפיסים בתלת מימד מוצר מפלסטיק/חלק מכונה/ מתקון כלשהו ומחדירים אליו מתכת תוך שימוש בטכנולוגיה של החברה. התוצאה היא מוצר חדש לחלוטין שמחליף בעצם מוצרים שבמקור נוצרו ממתכת מלאה. הייחוד בטכנולוגיה של פולימרטל, מסביר מנכ״ל החברה, רן כרמלי, הוא ביכולת לחבר בין המתכת לפלסטיק ולהפוך אותם למוצר אחד.

״לפלסטיק יש ׳תקרות זכוכית׳״, אומר כרמלי. ״לפלסטיק אין מוליכות חשמלית, הוא חדיר ללחות ונוזלים, קולט חום ולא מפזר אותו ואינו חזק דיו. אנו מספקים פתרון טכנולוגי שמהווה בעצם תחליף למוצר מתכתי. זהו פתרון היברידי עם רמת האדהזיה (חיבור) הגבוהה בעולם. כולם רוצים כיום להחליף מוצרי מתכת בפלסטיק בזכות המשקל הנמוך ועלות היצור הזולה, אבל ׳תקרות הזכוכית׳ של הפלסטיק מגבילות את היכולת להחליף מתכת לכן היינו חייבים להיות יצירתיים ולחשוב איך מתגברים על הבעיה: איך מחברים מתכת לפלסטיק. אנו משלבים את שניהם על כל יתרונותיהם: המשקל הקל מאוד של הפלסטיק ועלותו הנמוכה משמעותית ביצור עם תכונות המתכת – הולכה חשמלית, מניעת חדירת לחות ואדים, עמידות בפני כימיקלים, הסעת חום וחוזק״.

את אחד משיתופי הפעולה ובדיקות ההתכנות הראשונות של הפתרון, ביצעה פולימרטל עם חברת BigRep, חברה גרמנית הפעילה בישראל, המייצרת מדפסות תלת מימד הבאות לתת מענה לחברות תעשייה וגופים שונים המחפשים פתרונות להדפסת חלקים גדולים במחירים נגישים. הפתרונות האלה מספקים אפשרות להדפיס מוצרים גדולים, תבניות להזרקה ויציקת מתכת במידות גדולות ואביזרי המחשה ותפאורה בעלי עיצוב ייחודי. מוצרי החברה הוטמעו עד כה בחברות גדולות מובילות בגרמניה ובעולם וכוללים את Airbus, ABB, BMW, Daimler. ״החיבור עם BigRep ישראל היה חיבור מאוד הגיוני, שכן הם מכוונים את ההדפסות הגדולות שלהם לתעשייה בעיקר וגם, מהצד שלהם, חיפשו כיצד הם מביאים את היצירות המאוד מיוחדות שלהם, הן מבחינת המורכבות והן מבחינת הגודל, למקומות בהם צריכים את המתכת הינה הכרח״.

פתרון גאוני

ניצול יכולות הגודל ומורכבות ההדפסה למקומות בהם המתכת היא הכרח

״הפתרון של פולימרטל הוא לא פחות מגאוני״, אומר גיל לביא, מנהל פעילות BigRep בישראל. ״הם לוקחים את התוצרים שיוצאים מהמדפסות שלנו ומוסיפים להם את המתכת, כך שנוצר מוצר חדש לחלוטין. היתרון הגדול: ניתן להתאימו במדויק לדרישות כל לקוח ולקוח, בזכות היכולות של טכנולוגיית ההדפסה בתלת מימד. מדפסים את החלק הנדרש, מורכב ככל שיהיה ומחדירים לפני השטח של הפלסטיק מתכת בתהליך החדשני״. לביא מעריך כי החלקים ההיברידיים החדשים יכולים להתאים לתעשיות דוגמת תעופה, בטחון, תחבורה ואריזה. ״צריך לזכור שלתמונה נכנסים היתרונות הברורים של ההדפסה בתלת מימד: המהירות של העבודה והיכולת לספק מורכבות גדולה. היתרון בשימוש במדפסות הענק של BigRep משמעותו שכבר לא צריך להדפיס עוד ועוד חלקים קטנים ולחבר אותם אלא מדפיסים את המוצר הסופי כולו כיחידה אחת. המשמעות ברורה: חסכון בזמן ובכסף ללקוח״.

המהפיכה התעשייתית

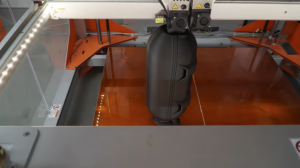

בפולימרטל ו-BigRep גאים במיוחד להמחיש את המהפכה התעשייתית עם שני פרויקטים ייחודיים המשלבים את יכולות שתי החברות: הראשון הוא מיכל דלק שמיועד למזל״ט, שנבנה בעבר, בשיטה המסורתית כשהוא כולו ממתכת יקרה וכבדה. המיכל החדש הודפס כולו כיחידה אחת בתלת מימד וצופה במתכת. השני הוא רכיב מעולם הרכב הנקרא סעפת המשמש לניקוז אוויר חם ממנועי בוכנה. חלק זה מיוצר באופן מסורתי בטכניקה יקרה של יציקת מתכת אך הפעם השימוש בתלת ממד ויכולת הציפוי של פולימרטל אפשר ייצור של מספר יחידות בעלות נמוכה מאוד לצורך בדיקות פונקציונליות של החלק.

פחות משקל והרבה פחות עלויות. כמה? כרמלי מעריך שמדובר על הפחתת משקל של 60% ובחסכון כספי של כ-50% עד 70% מהמחיר בייצור המסורתי של פעם. ״אנו מעריכים שהמהפכה של פולימרטל יחד עם הפתרונות להדפסה בקני מידה גדולים יכולה בהחלט להביא למהפכה בייצור״, אומר לביא. ״אין לי ספק שכעת, לאחר הוכחת הייתכנות הראשונה שבוצעה בשיתוף פעולה מלא של פולימרטל ושל BigRep, יותר ויותר מהשמות הכבדים בתעשייה המסורתית, יבינו את גודל הבשורה ויאמצו אותה לחיקם״.

המכלים המוגמרים למזל״ט. פלסטיק מצופה מתכת

רן כרמלי. הצלחנו לייצר מוצרים חדשים לחלוטין שהתעשייה לא מכירה

האתגר המשמעותי של תחום הדפסת תלת מימד כיום, אומר לביא, הוא לעבור מייצור מודלים ואבות טיפוס לייצור של מוצרים של ממש. הסיבות למעבר לייצור עצמו די ברורות: יש חסכון ניכר בחומרי הגלם ואפשר לייצר אובייקטים שבלתי ניתן לייצר בשיטות רגילות. זאת ועוד: ההליך מאפשר להוסיף חוזק, להוריד משקל ולהעלות פונקציונליות. אם מחפשים תחום בו המצב בולט במיוחד, הרי זהו תחום הרפואה והמכשור הרפואי, שם נעשה שימשו אינטנסיבי בהדפסת תלת מימד להדפסת מסתמים ללב, פרוטזות מתקדמות ואף רקמות חיות. חברת Widex ההולנדית, לדוגמה, מדפיסה את מוצריה, עזרי שמיעה, מזה שנים, בהדפסת תלת מימד. על פי דיווחיה, למעלה מ-10 מיליון משתמשים כיום בעולם כבר עברו סריקה של תעלת האוזן שלהם והותאמה להם אישית מערכת שמיעה שחלקה יושב בתוך האוזן.

האבא של המוצר

אחד התחומים שבו מקומה של הדפסת תלת מימד כבר מבוסס היטב הוא תחום יצירת אבות הטיפוס. זהו כיוון שאינו חדש ליצרנים. הוא מאפשר להם לעקוף תהליכים מסורתיים של בניית מודלים, כמו גם תבניות, חוסך זמן ונותן זריקת מרץ לתהליך ההכנסה של מוצרים חדשים לשוק. למעשה, סקר PwC מגלה כי זהו אחד התחומים שיותר אומצו על ידי התעשייה המסורתית: 25 אחוז מהיצרנים משתמשים כיום בהדפסת תלת ממד להפקת אבות טיפוס של מוצרים שונים לעומת 10 אחוז שגם בונים את המודל וגם מדפיסים את המוצר הסופי בעזרת הדפסת תלת מימד.

בכמה מהיצרנים הגדולים בעולם, הדפסת תלת מימד כיום הוא חלק בלתי נפרד ממערך המו״פ. כך לדוגמה, GE מפעילה כיום רשת של 600 מהנדסים העוסקים בתחום טכנולוגיית הדפסת תלת ממד. פי הערכות החברה, כיום לכעשרה אחוזים ממוצריה יש ׳נגיעה׳ בהדפסת תלת מימד, אבל, עד 2020 המספר יגדל למעל 50 אחוז (!).המעבר לייצור מדגים גם יתרונות נוספים לטכנולוגיה של הדפסת תלת מימד. היא מפשטת ומייעלת תהליכי ייצור מכיוון שהיא מאפשרת להדפיס אובייקטים ומוצרים שבמצב הרגיל צריך היה ליצור הרבה מאוד חלקים ואז להרכיב אותם יחדיו. ב-GE מדפיסים כיום פיית הזרקה לדלק למכונית ביחידה אחת, כאשר בעבר הלא רחוק צריך היה להדפיס אותה מ-20 חלקים שונים. החיסכון: 75 אחוז מעלויות הייצור ובחברה כבר מתכננים לפתוח ״מיקרו-מפעל״ בקרוב שיעבור לתפוקה מלאה. בבואינג, יוצרים כבר כיום כ-300 חלקי מטוס, קטנים אמנם, תוך שימוש בהדפסת תלת מימד כשהיא מורידה עד כ-30 אחוז מהעלויות בייצור לעומת השיטות המסורתיות.

בחברת הרכב פורד, מייצרים כיום את אבות הטיפוס של כמה ממכלולי הרכב – כולל ייצור כמה מראשי הצילינדרים – אביזרים מורכבים שקשה ביותר לייצר להם תבניות ליציקה. על פי דוברי פורד, מדובר במהלך שחסך להם חודשיים עבודה של הרבה מאוד כוח אדם יקר. אבל, מעט מאוד גורמים בתעשייה הגלובלית יכולים להתהדר בנתונים של קבוצת הרכב BMW ובמיוחד ככל שמדובר בהדפסת תלת ממד. הענק הגרמני חוגג השנה יומולדת 25 לתחילת השימוש ה׳אמיתי׳ בטכנולוגיית הדפסת תלת מימד והוא עושה זאת בגדול.

גיל לביא. טכנולוגיית ההדפסה בתלת

מימד תשולב מהר מאוד בתעשייה כולה

כיום משתמש יצרן הרכב בטכנולוגיה באינספור תחומים, כולל ככלי ארגונומי בהליכי ההרכבה של המכוניות, המגן על עובדים מפני מאמץ של מפרקי האגודלים, ועד חלקי משאבות מים במכוניות מירוץ יוקרתיות הכוללים חלקי אלומיניום. לדברי ד״ר אודו הנל, מנהל ההפקה בחברה, העובדה שהחברה עוסקת בתחום כל כך הרבה זמן ממצבת את BMW כחלוצה אמתית בתחום וכמובילת תעשייה. לדבריו, הטכנולוגיות החדשות משחקות תפקיד חשוב ביותר בכל מהלך התכנון של המכוניות מהדורות החדשים. ״המשמעות היא שבלא מעט מקרים, אבות הטיפוס מיוצרים בחלקם הגדול באמצעות הדפסות תלת ממד״. הנ”ל אף חושף פן פחות ידוע בו משלבת החברה את ההדפסה בתלת מימד: המכוניות הקלאסיות. ״בהרבה מקרים, כשמדובר במודלים נדירים, אנו משתמשים בשיטת reverse-engineering ומייצרים חלקים שאין להשיגם בשום מקום כיום. הדפסת התלת ממד נותנת לנו חופש פעולה במהלך כולו. זה מהיר ובאיכות גבוהה. יש כאן פוטנציאל גדול לעתיד, למשל, ביצירת חלקים המותאמים אישית לדרישות הלקוח, או באספקה של חלקים שחסרים במלאי״.

לדברי קנת רוקוול, מנכ״ל The ExObe Company , ספקית גלובלית של מיכון בתחום הדפסת תלת ממד הכבד ללקוחות תעשייתיים, ניתן בהחלט להבחין כי המערך היצרני עובר שינוי כיום ככל שמדובר בהדפסת תלת ממד. ״אנחנו נראה חברות צעירות שנכנסות לתחום ולא מעט גופים מתמחים. בחמש השנים הקרובות נראה לא מעט עובדי צווארון כחול שלומדים את הטכנולוגיה והמהפך הזה יסיע בסופו של דבר לפתח ייצור מקומי יותר, אזורי. והסיבה: אצל לא מעט תעשיינים קיצר הזמן לשוק לעתים הרבה יותר חשוב מתגית המחיר של המוצר…״.

״בכל הנוגע לעתיד״, אומר לביא, ״השאלה היא לא האם טכנולוגיה להדפסה תלת מימדית תוטמע בתהליכי פיצוח ויצור מסורתיים, אלא באיזה מהירות הדבר יקרה. עקב העובדה שכספים רבים מושקעים היום בפיתוחים שונים בעיקר סביב שדרוג מהירות ההדפסה והנגשת חומרים למגוון יישומים שונים, סביר להניח שנראה את הטכנולוגיה מוטמעת בקצב מואץ בפיתוח ובייצור של מוצרים חדשניים. כך תגיע הטכנולוגיה להשתלב באופן אינהרנטי בפיתוח וייצור של כמעט כל מוצר שאנחנו מכירים, ממברשת שיניים עד חללית״.