אבי פנקס, פיניקס טכנולוגיות בע”מ

אבי פנקס, פיניקס טכנולוגיות בע”מ

הפופולריות של מארזי BGA ו-CSP האיצה את האימוץ של בדיקות Boundary Scan בתקן JTAG והובילה למחשבה חדשה של תכנון, ניתוח הדמיה, ניפוי שגיאות וביצוע בדיקות, שמבוצעים כולם בו זמנית. מעתה, לא רק שמהנדסי תכנון יכולים לבנות מערכות בדיקה בייצור, הם יכולים גם לקצר את מחזורי תכנון המוצר, על ידי ניצול הסינרגיה הטבעית לאורך מחזור התכנון.

מארזי (Ball Grid Array) שהוצגו בשנת 2000 ומארזי (Chip Scale Package) שהוצגו בשלב מאוחר יותר, הפכו במהירות לטכנולוגיות המארזים השולטות בתחום המוצרים המתקדמים. מאחר ששיטות בדיקה מסורתיות, כדוגמת “מיטת סיכות” (bed of nails) ו-flying probe לא יכולות לגשת באופן פיסי אל כדוריות ההלחמה שבתחתית מארזים אלה, האיץ המצב במידה רבה את האימוץ של בדיקות Boundary Scan בתקן JTAG בהיותו פתרון הבדיקה היחיד האפשרי.

עם מתודולוגית הבדיקות Boundary Scan, לא רק שהעלות הכספית למימוש פתרון הבדיקות נמוכה יותר, אלא היא גם מושקעת בכלי התוכנה שנדרשים יותר מאשר כלי תוכנה המשמשים בחומרת הסריקה עצמה. בעוד שבעבר המשמעות של העלות הכספית הגבוהה שהושקעה בחומרה המסורתית של ציוד בדיקה אוטומטי (ATE) הייתה, שפונקציות של הנדסת תכנון ופונקציות הנדסת בדיקות היו נפרדות (באופן פיסי ובמונחים של אנשי צוות), תקן JTAG מותאם באופן מושלם למגמה המכוונת לצוותים קטנים יותר, שמאורגנים סביב פרויקטים, ולאו דווקא על פי התמחות ב”תכנון” או ב”בדיקות”.

אותם המהנדסים יעבדו על ההיבטים של “תכנון” וגם על היבטי “בדיקות”, ויניבו בכך יתרונות בעלי משמעות רבה:

• תכנון טוב יותר לבדיקות (DFT)

• ניפוי שגיאות יעיל יותר

• פחות סבבים בתכנון המעגל

• בדיקות עם כיסוי רחב יותר בייצור

ביצוע תכנון ובדיקות במקביל

בשלבים המוקדמים בהתפתחות של התעשייה שלנו, לא פעם היו מהנדסי תכנון שהיה להם מעט נתונים לתכנון של הבדיקות, ומהנדסי בדיקות שהיו צריכים למצוא דרכי בדיקה עבור חומרה שכבר תוכננה, מבלי שתהיה להם הזדמנות להתאים אופטימלית את כיסוי הבדיקות האפשרי כבר בשלב התכנון.

חברת XJTAG הייתה החלוצה בתפישה זו של חבילת כלים משותפת, אשר יוצרת ערך בנקודות רבות, הן ברצף העבודה של שלבי “התכנון” וגם ברצף העבודה של שלבי “הבדיקות”, ובכך מאפשרת ומעודדת פיתוח בו זמני, כבר בשלבי הפרויקט המוקדמים. החברה מקדמת את צורת העבודה הזו כתבנית עבודה לכל פרויקט עתידי.

תכנון וייצור גמישים

בליבה של מערכת XJTAG נמצאת XJEase, שפת תכנות JTAG ייעודית. מאחר שהתחביר (syntax) דומה מאוד לשפות עיליות אחרות, אפשר ללמוד אותה מהר מאוד, יש לה את כל העזרים של שפה עילית (כמו מבנה לולאה – loop construct – ובדיקה של סוגי תחביר ונתונים), אך בה בעת יש לה תכונות רבות-יכולת שמיועדות לבדיקות JTAG לדוגמה, היכולת לטפל בשדות של סיביות בעלי רוחב בלתי מוגבל, ובפקודות ייעודיות לסריקה.

מערכות בדיקה מסורתיות בציוד ATE היו מבוססות על התפישה של וקטורי בדיקות ופעולה פשוטה בשיטת עובר/נכשל

(PASS/FAIL). וקטורי בדיקה (מחרוזות של “אחד” ו”אפס”) מייצגים ערכי בדיקה ברמת ההפשטה הנמוכה ביותר. לכן – כמו בהשוואת “קוד אסמבלי” של מעבד מיקרו עם שפת תכנות ברמה עילית – קיימת תחזוקה רבה, בכל פעם שנעשים שינויים גדולים וקל מאוד להכניס שגיאות. אין אפשרות להעביר בקלות מודולי בדיקה שפותחו עבור מוצר אחד אל הדור הבא של אותו מוצר, על אף שלא פעם ייתכן שרבים מבין אותם רכיבים נותרו בדור החדש. XJTAG חלוצה בתפישה של בדיקות “device-centric”, תפישה שהיא שוות ערך לתכנות“object-oriented”. מרגע שמודול בדיקות נכתב, אפשר לשלב אותו בתכנונים רבים – מערכת XJTAG תדאג להתאימו לתיכנון החדש. רעיון אלגנטי ופשוט זה יצר מהפכה בבדיקות JTAG והיה החידוש העיקרי אשר תוך 10 שנים בלבד, הביא את XJTAG להיות בעמדה מובילה בשוק. לדברי סיימון פיין (Simon Payne), מנכ”ל XJTAG: “כאשר אתה יודע שיש לך בידיים דרך טובה, אתה חייב למצוא את הנתיב שדרכו תוכל לחלוק אותה עם שאר העולם, וזה כל הסיפור של XJTAG”.

מקרבים את העתיד – תכנון בעזרת XJTAG וחזון הבדיקות

סטיב לאב (), XJTAG CTO, מסביר: “הקו המנחה את חברת XJTAG הוא הפיכת כל פרט בתכנון לפרט שאפשר בקלות לשתף אותו ולספק בקלות פרטים נוספים לגביו, בהיבטי התכנון השונים שלו, כבר בשלבים הראשוניים ביותר של שלבי התכנון. אנו מעוניינים שהכלי של XJTAG יהיה יותר מאשר כלי בדיקות עצמאי. לכן יצרנו סביבה שלמה שמאפשרת לתכנן ולצפות בפתרון הבדיקות, וכך, כאשר יגיעו ראשוני המעגלים של אבי הטיפוס, תוכל להכיר באופן מלא את גישת התכנון וחלק גדול מהקוד כבר יהיה מוכן וכתוב, ויאפשר להתחיל בניפוי השגיאות.

לתהליך של תכנון ופיתוח הבדיקות בו-זמנית ש- XJTAG מצטיינת בו, יש יתרונות רבים בתחום הגדלת היעילות הכוללת בתוך הצוות. לנושא של הנדסת תכנון יש חשיפה מוקדמת לסביבה של XJTAG ולתכונות של תכנון למטרת בדיקות (DFT) המשולבות בשלב מוקדם יותר בתהליך התכנון. תכנון למטרת בדיקות (DFT) וניתוח של שלב התכנון למטרת בדיקות, נחשבים למתקדמים יותר כבר בשלב מוקדם יותר של הפרוייקט. את התוספות של תכנון למטרת בדיקות שנועדו להרחיב עוד את כיסוי השגיאות, אפשר להגדיר בשלב מוקדם, כאשר העלות הכרוכה בהכנסת שינויים נמוכה יותר בהרבה. המשתמשים של XJTAG מדווחים לעתים קרובות שמצאו שגיאות תכנון שחסכו להם בסבבי תכנון וביצור מעגלים, מפני שאפשר היה לפספס שגיאות שמנעו פעולות מוצלחות של תוכנית הבדיקות מנקודת המבט של הנדסת התכנון, על אף שהיו אלו שגיאות חמורות. שגיאות כאלו יכולות היו גם להשפיע במידה מסוימת על פעולה במצב פעולה אמיתית, כך שניפוי השגיאות מאב הטיפוס הפך להיות בלתי אפשרי.

כפי שמציין סטיב לאב: “ל- XJTAG יש שיטת בדיקה משל עצמה, כזה שנבדל משיטות בדיקה אחרות שבהן מהנדסים משתמשים, למשל הדמיה או יצירת מודלים. כאשר מהנדסים פועלים באמצעות תהליכי מערך XJTAG, הם לא יוכלו להמשיך, אלא אם הושלם שלב הבדיקה המיוחד, אשר פועל מן הסתם, כסבב בדיקה נוסף, ובכך יכול להיות לו ערך רב. ככלות הכל, די בשגיאה אחת בלבד במיקום חסר מזל, כדי להפוך מעגל של אב טיפוס לחסר שימוש או לפחות להשהות את השלמת המעגל עד אשר יימצא פתרון שעוקף את הבעיה.

לחצים בזמן היציאה

אל השוק

בעידן של האלקטרוניקה המודרנית, מחזורי החיים של מוצרים קצרים יותר, ולכן XJTAG מתמקדת במציאת פתרונות שמאפשרים תוכנית בדיקה מהירה יותר וקלה יותר. אלגוריתם חכם לתיאום טקסט, מתאם באופן אוטומטי חלקים שמפורטים ב- (Bill of Materials) לחלקים שנמצאים ברשימה בספריית הבדיקות המשולבת. בדרך זו, החלק העיקרי של יצירת המעגל מבוצע באופן אוטומטי, כאשר מהנדס התכנון או מהנדס הבדיקה צריכים להתערב רק כדי לפתור מקרי שוליים. ממשק משתמש גרפי (GUI) שהושקעה בו מחשבה רבה מנחה את המהנדסים דרך שלבי ההקמה, על מנת להגיע לתפוקה מרבית. XJTAG Developer מתוכנן,

באופן מיוחד, כדי לאפשר ביצוע של ניתוח לבדיקות – DFT – בשלב המוקדם ביותר האפשרי, בהתפתחות התכנון והבדיקה.

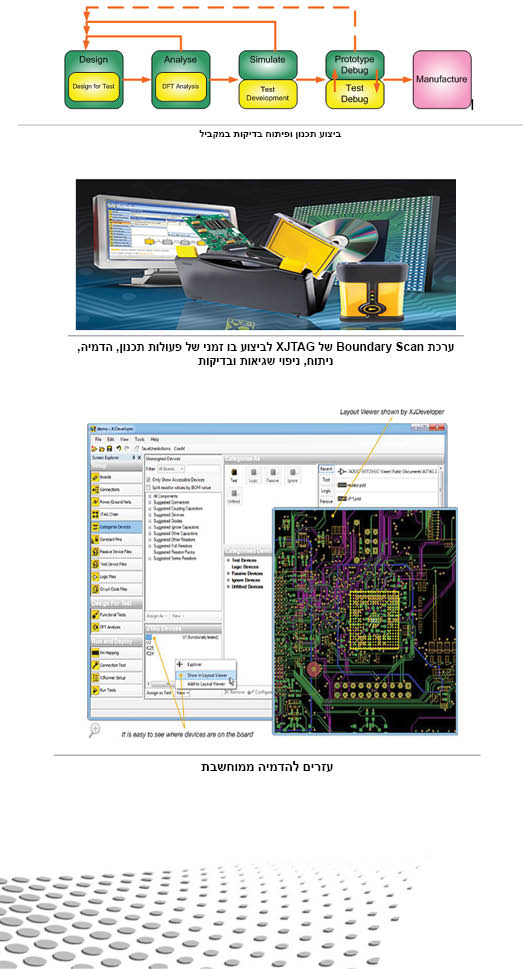

עזרים להדמיה ממוחשבת

מערכת הפיתוח של XJTAG כוללת Layout Viewer כסטנדרט, שיכול לעבוד עם ODB++ ולכן, ברגע שה-Layout של המעגל זמין, אפשר להציג רשתות של מוליכי בדיקה

(Test Nets) באופן פיסי, גם בתצוגה של Netlist וגם בשרטוט עצמו. Layout Viewer מהווה יתרון גדול אף יותר במהלך בדיקות הייצור. עם זיהוי התקלה במהלך בדיקות boundary scan, אפשר להציג במסך באופן מיידי את רשתות המוליכים הקשורים בתקלה, כך שמפעיל הבדיקות יכול לראות את המקום הסביר ביותר למיקום התקלה.