מאת: ד”ר שחר גוב, נובה מכשירי מדידה בע”מ

טכנולוגיית ייצור השבבים ממשיכה להיות הקטר שמושך אחריו את תעשיית ההיי-טק. האתגר שלקחה על עצמה תעשיית המוליכים למחצה, להמשיך ולהגשים את נבואתו של גורדון מור, ולהכפיל את צפיפות הרכיבים כל שנתיים, הופך מורכב ויקר ככל שעובר הזמן. תהליך הייצור כיום מחייב שימוש לא רק במכונות ייצור, אלא גם במכונות מדידה (Metrology) שיספקו משוב תמידי ומדויק לטיב הייצור. יתר על-כן, זמינות המדידה חייבת להיות גבוהה ולהתבצע על כל פרוסת סיליקון שעברה עיבוד. לשם כך, מכשיר המדידה חייב להיות ממוקם בסמוך למכשיר הייצור ולהוות אגב כך חלק “אינטגרלי” ממנו, כלומר Integrated Metrology בעגה המקצועית.

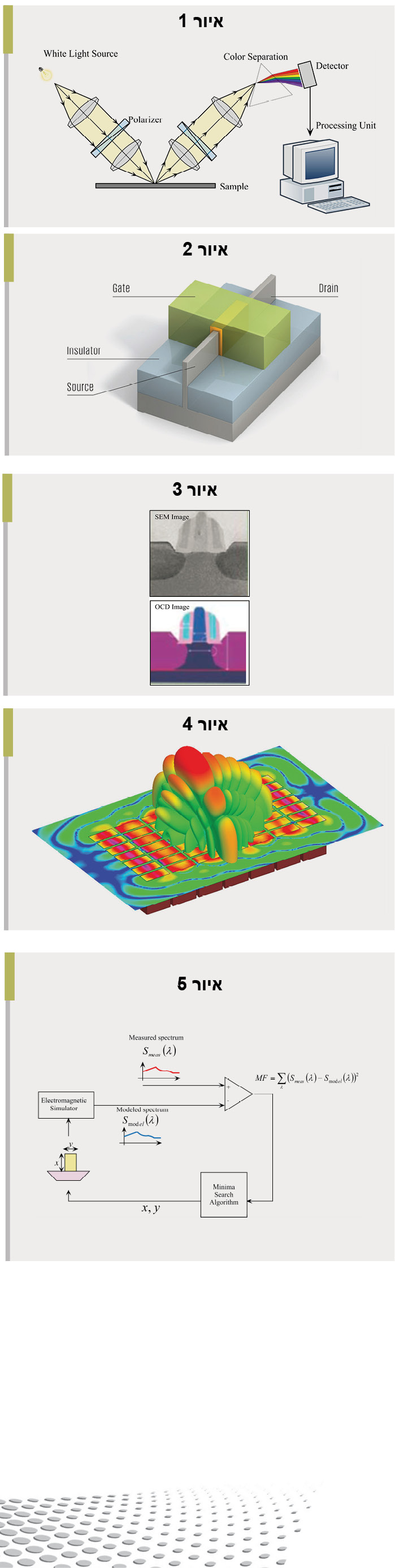

חברת נובה הינה מובילה עולמית בפיתוח טכנולוגיה שהבשילה לכדי מוצר מבוקש בעשור האחרון, כמובן לצד טכנולוגיות נוספות עתידיות שנמצאות כיום בפיתוח. בטכנולוגיה חדשנית זו, הקרויה Spectral Reflectometry (איור 1), מאירים את הדוגמא במקור אור רחב-סרט, מודדים את האור המוחזר מהדגם לאחר הפרדתו לספקטרום צבעים, ועל ידי שימוש במודלים פיסיקליים מורכבים, מפענחים את מבנה האות המוחזר. באופן זה ניתן להסיק את המבנה התלת-ממדי ואת מאפייני החומרים של הדוגמא. יכולת זו למדידת פרמטרים באמצעים אופטיים נקראת – Optical Critical Dimension.

על-מנת להפיק משוב שימושי עבור חברות המייצרות את השבבים, המכשיר חייב להיות מהיר, מדויק, ואמין. כדי לקבל מושג עד כמה מדויק, צריך להביט במימדים הגיאומטריים של הרכיבים המיוצרים כיום: הטרנזיסטורים שנמצאים בשימוש כיום, הם מבנים מורכבים שמתפרשים גם על פני מימד הגובה, בניגוד לבנייה אופקית בעבר – כמתואר באיור 2: העובי האופייני של מבנה כזה הוא כ-1 ננומטר, כלומר כאלפית מאורך הגל של אור נראה. לאור מגבלת הדיפרקציה הפיזיקלית, מדובר באתגר משמעותי במדידת גדלים כאלה באמצעות אור נראה. למרות זאת, תוך שימוש מושכל במידע שנאסף – בשילוב עם הבנה פיסיקלית של האינטראקציה בין האור והדוגמא, אנו מצליחים להשיג היום מדידות בדיוקים כאלה. באיור 3, ניתן לראות מבנה גיאומטרי של דגם כפי שהוסק ממדידה באמצעות מיקרוסקופ אלקטרונים (בתמונה העליונה), לעומת המבנה הגיאומטרי שהוסק באמצעות טכנולוגיית ה-OCD (בתמונה התחתונה). מלבד העובדה שמיקרוסקופ אלקטרונים הוא מכשיר איטי, גדול ויקר מידי מכדי לשמש כחלק אינטגרלי מתהליך הייצור, טכנולוגיית OCD מאפשרת להבחין בהרבה יותר פרטים, שאינם נראים בתמונת המיקרוסקופ.

ניתן לחלק את רכיבי מערכת המדידה לשני מרכיבים עיקריים, כאשר כל אחד מהם חייב להיות באיכות הגבוהה ביותר על מנת להשיג את היכולות המבוקשות: המרכיב הראשון הוא חומרה – רכיבים אופטיים, מכניים ואלקטרונים. המרכיב השני הוא תוכנת מידול פיסיקלי, שתפקידה לספק את האות הצפוי מהדוגמא, אם היא ידועה. בקבוצה שלי למשל הבאנו לפיתוח ייחודי של מרכיב כזה, שבעצם מהווה פתרון של בעיית פיזור גל אלקטרומגנטי סבוכה בשל המבנה המורכב של הדגמים הנמדדים, והחומרים הרבים והחדשניים בשבבים המתקדמים.

דוגמא לסימולציה של פיזור הגל האלקטרומגנטי ממבנה אופייני ניתן לראות באיור 4, המתאר את עוצמת ההחזר (ע”י קוד צבע) בכל כיוון הסתכלות אפשרי. הכוח וזמן החישוב הנדרשים לשם הפקת סימולציה כזו הם עצומים, ותואמים סדר גודל של חודשי חישוב באלפי מחשבים ביתיים. סדרי גודל כאלה אינם יכולים להיחשב טובים מספיק ויש מאמצים להאיץ אותם לסדרי גודל “סבירים” של דקות, ובמחיר עלות משתלם עבור התעשייה – בעיה שפתרנו באמצעות אלגוריתמים המאיצים את זמן החישוב ופיתוח חומרה ייעודית.

שימוש בתהליך התאמה (fitting), מאפשר בשלב זה לקשור את המודל לחומרה המודדת באופן המתואר באיור 5: הספקטרום שנמדד ע”י המערכת האופטית (מופיע באדום באיור) מושווה לספקטרום שמופק מהסימולטור האלקטרומגנטי (מופיע בכחול באיור) עבור פרופיל מסוים של הדוגמא, שאינו בהכרח הפרופיל הנכון. מידת חוסר המתאם בין שני האותות הללו מוכנס לאלגוריתם חיפוש שמטרתו “לנחש” את הפרמטרים “האמיתיים” של הדגם, כניסיון ראשון. הפרמטרים “האמיתיים” הללו מוזנים לסימולטור שוב, והספקטרום המתאים לניחוש זה מחושב שוב. התהליך המתואר חוזר על עצמו בצורה איטרטיבית מספר רב של פעמים, עד אשר מושגת התאמה טובה בין הספקטרום שמפיק הסימולטור לבין הספקטרום שנמדד בפועל. ברגע שהושגה התאמה טובה התהליך נעצר והפרמטרים האחרונים שנמצאו מהווים את התמונה שהמכשיר מפיק.

תעשיית המוליכים-למחצה נמצאת בתהליך מתמשך של שיפור ומזעור, ומאמצת פיתוחים ורעיונות חדשים בתהליכי הייצור בקצב מסחרר. אתגר זה מחייב פיתוח דרכים יצירתיות שימדדו את התהליכים המהווים “עקב-אכילס” בהפקת שבבים בביצועים מיטביים. על מנת להפיק דיוק מירבי פיתחה נובה, מכשיר רב-ערוצי (Multi-channel), המפיק בו-זמנית כמות גדולה יותר של מידע שמשפר את דיוק המדידה. פיתוחים אחרים שלנו הם למשל טכנולוגיית המדידה בשדה האפל (Dark field), המאפשרת לזהות סטיות ממבנים הומוגניים; וטכנולוגיית ה”מטרולוגיה ההיברידית” (Hybrid Metrology) הכוללת מיזוג מידע ממכשירי מדידה המבוססים על טכנולוגיות שונות, כמו שילוב מיקרוסקופ אלקטרונים עם spectral reflectometry – טכנולוגיה המחלחלת לתעשייה כמוצר בר-קיימא לאחר הוכחת הצלחתה.

הכותב הינו חוקר בכיר בקבוצת הטכנולוגיה, נובה מכשירי מדידה בע”מ.

למידע נוסף בקרו באתר החברה.